2017-08-17

使用正确SPC控制图监控批次处理过程

| 关键词:批次,SPC控制图 | |||

|

导语:当需要对化学溶液的质量特性进行监控时,有三种波动来源:随时间推移的平均值、批次内和批次之间。当需要既监控子组内又需要监控子组之间的波动性时,SPC控制图中的3D 图正是此问题的解决方案。 |

|||

|

| 使用传统的控制图的不正确分析 |

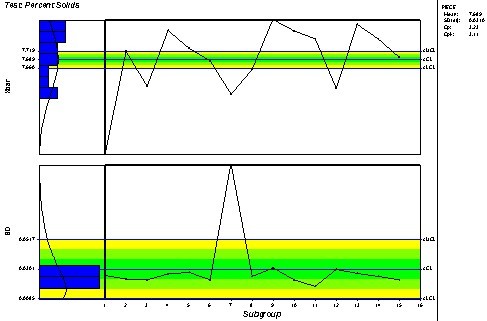

| 如果我们只用传统的控制图,我们会把每个批次的取样数10 作为子组样本大小来处理。这样的控制图看起来像是均值和标准差 (图2)。 |

|

|

|

图2: 不正确的分析。在上面的控制图中的控制限过窄,因为图中使用了批次内波动性替代了批次与批次之间的波动性。 此方法错误地在批次与批次图(均值图)的控制限计算上使用了批次内 标准差 (不是基于标准差图上的中心线)。这种常见错误会导致像图 2 这样的错误,控制限在均值 图不能代表数据点。在这种情况下,控制限会非常窄,表示批次内波动性远远小于批次间的波动性。 |

| 使用 3D 控制图的正确分析 |

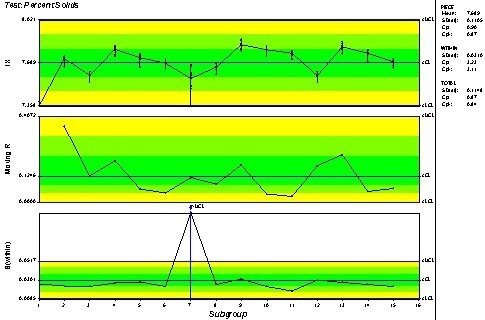

| 我们需要用两张图来跟踪波动性——移动极差图来跟踪批次和批次之间的波动性, 标准差 图(因为批次内子组大小是10)跟踪批次内波动性。现在用批次与批次间的移动极差图来计算批次与批次的均值图。图3显示了相同的数据,但是增加了移动极差图,在均值图上也显示了正确的控制限。(因为盈飞无限 SPC 处理数据,所以最上面的图现在是作为单值图来处理的单值)。 |

|

|

|

图3: 正确的分析——3D 控制图。移动极差图显示了了批次和批次间的波动性,S(批次内)图显示了批次内的波动性。上面的控制限是基于移动极差中心线。图的右侧统计批次与批次(件间),批次内(件内)和全部的波动性的组成。 在 IX 图上的突出点上的垂直线表示批次内的波动性。线的作用仅用于注释。注意批次内的批次#7的波动性性大于其它的批次。然而,此波动性仅限于批次内的,而不能作为在IX图或移动极差图波动的特殊原因来显示。 有很多时候,需要既监控子组内又需要监控子组之间的波动性。在这种情况下,SPC控制图中的3D 图正是此问题的解决方案。 |