2013-10-29

关于SPC质量管理软件常见应用问题解答(二)

关键词:SPC,质量管理软件

当我们应用SPC质量管理软件进行过程分析和控制时,总会出现这样那样的问题,因为制造业企业的生产现场是十分复杂的,总有一些突发状况干扰了质量管理软件的管控过程。本文将向大家介绍三种生产过程中的异常情况,以及解决办法。

1、工序控制图大部分点子分布在中心线以下

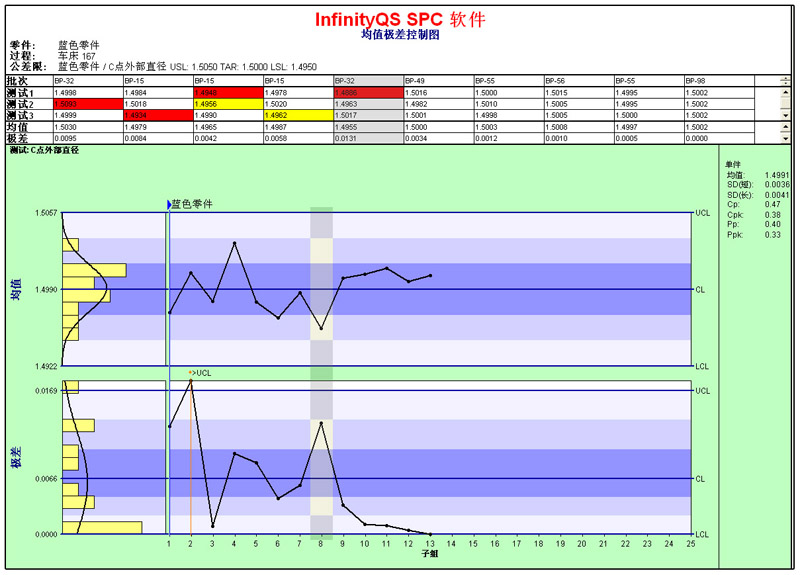

用SPC质量管理软件的极差图控制一段时间后,有些工序的控制图上会出现大部分点子分布在中心线以下的情况,这说明质量特性的分散程度变小了。遇到这种情况时,一些技术人员往往认为过程的散差减小了,是好的现象,不予以关注。这是不正确的。此时应马上找出产生这种趋势的原因,让这种好的趋势能有所发展,然后重新计算控制限。

SPC质量管理软件控制图-均值极差图

2、不连续抽样

不连续抽样,易造成样本内部差异大,样本间差异小,据此确定的控制限较宽,减弱了控制图对异常检出的敏感性。因此,抽取样本时,需要连续抽样,这样就可以减少组内差异,增大组间差异,易于反映生产过程的变化。

3、测量系统的精度不够

测量系统的精度不够导致测量误差,使得SPC质量管理软件的控制图上出现周期波。如:控制特性为某一齿轮的齿圈径向跳动量0.07,用百分表测量时,只能精确到0.01,小数点后第三位应为估计值。由于操作者没有估计第三位小数值,从极差控制图上反映出来的图形表现为极差在0.02—0.03之间变动,呈现规律的周期波,峰顶为0.03,峰底为0.02,按判异准则判过程异常,实际上却是测量误差造成的。因此,应根据控制特性的要求提高测量系统的精度,避免因测量精度不够而导致控制图异常。

以上三种情况也是尤其值得注意的,我们知道SPC质量管理软件的工作首先是产品抽样、测量数据,如果这两大关键的步骤出现问题,那么后续工作都是没有意义的。因此,上述提到的问题以及解决办法值得特别关注。