2024-08-14

SPC控制图的判异准则

关键词:SPC, SPC控制图, 判异准则

判断异常波动是SPC控制图最重要的职能之一,那么根据什么判断异常,判异准则是什么?国际GB/T4091-2001《常规控制图》中规定了8种判异准则。

为了应用这些准则,将SPC控制图分为6个区域,每个区宽1σ,分别标识为A、B、C、C、B、A。需要指明的是这些判异准则主要适用于X图和单值X图,且假定质量特性X服从正态分布。

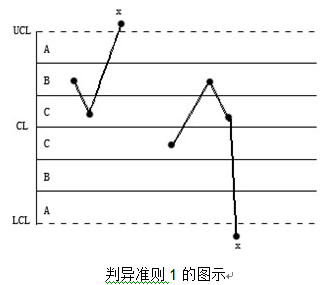

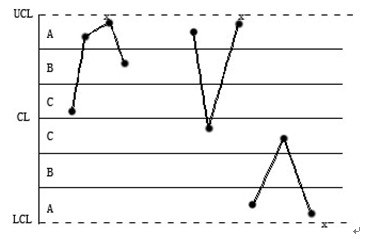

判异准则1:一个点落在A区以外。

异常原因:计算错误、测量错误、原材料不合格、设备故障等。

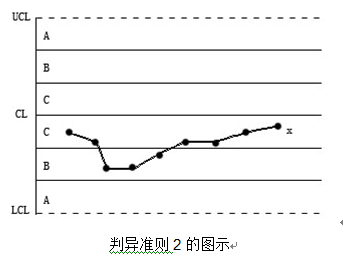

判异准则2:连续9个点落在中心线的同一侧。

异常原因:同判异准则1。

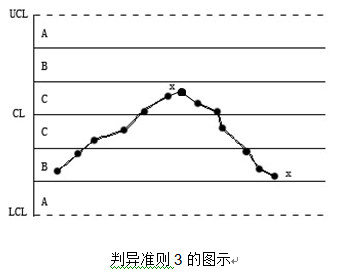

判异准则3:连续6个点递增或递减。

异常原因:工具逐渐磨损、维修逐渐变坏,从而使参数随着时间而变化。

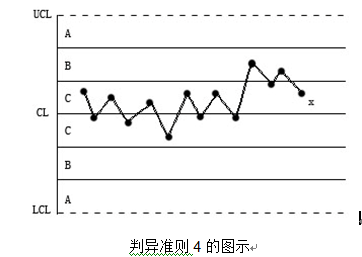

判异准则4:连续14个点中相邻点交替上下。

异常原因:轮流使用两台设备或由两位操作人员轮流操作导致数据分层不够。

判异准则5:连续3个点中有2个点落在中心线同一侧的B区以外。

异常原因:过程的参数u发生了变化。

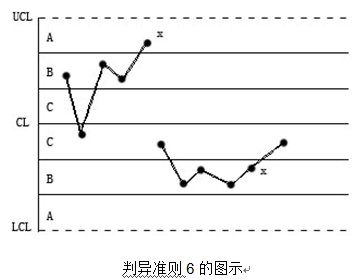

判异准则6:连续5个点中有4个点落在中心线同一侧的C区以外。

异常原因:同判异准则5。

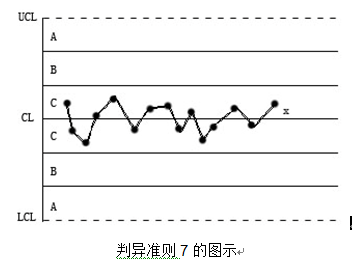

判异准则7:连续15个点落在中心线两侧的C区以内。

异常原因:数据虚假、计算错误、数据分层不够。

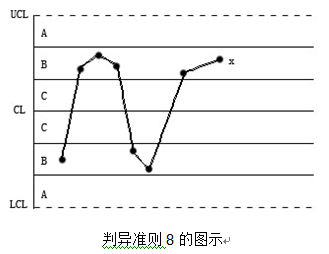

判异准则8:连续8个点落在中心线两侧且无一在C区内。

异常原因:数据分层不够。