SPC控制图原理的解释

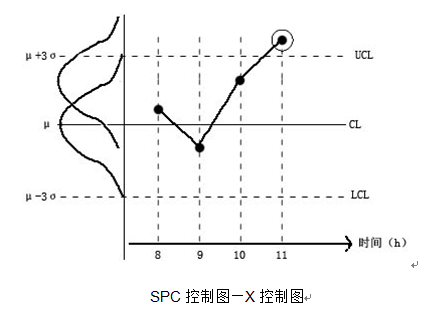

控制图是在实施SPC过程中,对过程质量特性值进行测定、记录、评估,从而监察过程是否出于控制状态的一种用统计方法设计的图。图上有中心线CL、上控制限UCL和下控制限LCL,并有按照时间顺序所抽取的样本统计量数值的描点序列。控制图的原理是什么,这里有两种解释,并根据以下SPC控制图进行说明。

SPC控制图原理的第一种解释

假设我们正在进行螺丝生产过程监控,每隔一个小时随机抽取一个车好的螺丝,将结果

描点在上图中,并用直线段将点子连接,由此可见,前三个点子都在控制界限内,但第四个点子却超出了UCL,表示第四个螺丝的直径过粗了,现在对第四个点子应做什么判断呢?

(1) 若过程正常,即分布不变,则出现这种点子超过UCL情况的概率只有1‰左右。

(2) 若过程异常,譬如车刀的磨损导致加工的螺丝逐渐变粗,μ逐渐增大,于是分

布曲线上移,发生这种情况的概率可能为1‰的几十乃几百倍。

由于情形(2)发生的可能性要比情形(1)大几十乃几百倍,故认为上述异常是由情

形(2)造成的。数学语言上讲这是小概率事件原理:小概率事件在一次试验中几乎不可能发生,若发生即判断异常。

SPC控制图原理的第二种解释

影响产品质量的因素分为偶然因素和异常因素。偶然因素是过程固有的,对质量影响小,

难以去除。异常因素则非过程固有,时有时无,对质量影响大,但不难去除。偶然因素引起偶然波动,异常因素引起异常波动。我们可以这样想,假设在过程中,异常波动已消除,只剩下偶然波动也就是正常波动,根据正常波动,应用统计学原理设计出控制图相应的控制界限,当异常波动发生时,点子就会落在界外。控制图上的控制界限就是区分偶然波动和异常波动的科学界限。可此可说,第二种SPC控制图原理的实质是区分偶然因素和异常因素两类因素。

以上就是针对SPC控制图原理的两种解释,相信大家一定对SPC控制图有了进一步的认识。