零缺陷抽样方案与正常抽样有何不同?

所谓“零缺陷”抽样方案,简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即“0收1退”。很多人会有疑问,这样会不会太理想、太严格了,供应商根本不可能做到?

本文将通过对正常抽样和“零缺陷”抽样的介绍和比较为你详解“零缺陷”抽样的理念与做法。

抽样检验概述

抽样检验是指从交验的一批产品中,随机抽取若干单位产品组成样本进行检验,通过对样本的检验结果对整批产品做出质量判定的过程。

抽样检验又分为统计抽检检验和非统计抽样检验。

非统计抽样(已淘汰):按照固定的百分比例来抽样。存在两个方面的问题:大批宽、小批严;总体数量多的时候,抽样数很大,不具经济性。

统计抽样:是美国贝尔实验室的道奇和罗米格于1929年创立的,它和1924年休哈特提出的统计过程控制(SPC)一起被视为质量管理从质量检验阶段进入统计质量控制阶段的两个标志性成果。其标准在美国是MIL-STD-105E(已被MIL-STD-1916取代),国标是GB2828。

第一部分:正常抽样

正常抽样的标准

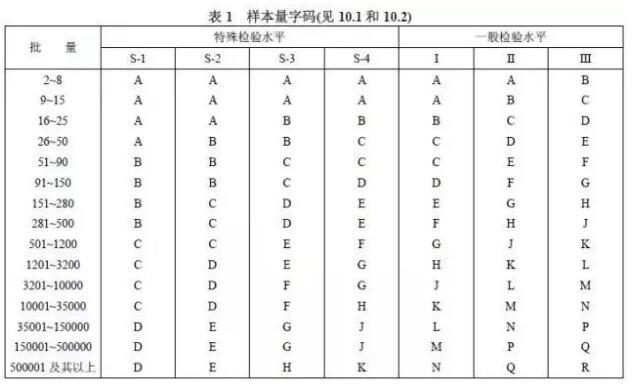

1,检验水平的选择原则

1)没有特殊规定时,首先采取一般检验水平II

2)比较检查费用,若每个样品的检查费用为a,处理一个判批不合格样品的费用为b,检查水平应遵循:

a) a>b,选择检验水平I

b) a<b,选择检验水平III

3)另外4 个特殊检验水平S-1、S-2、S-3 和S-4,可用于样本量必须相对地小而且能容许较大抽样风险的情形,例如检验费用极高或者破坏性检验的情形。

4)辨别能力:Ⅰ<Ⅱ<Ⅲ;S-1<S-2<S-3<S4

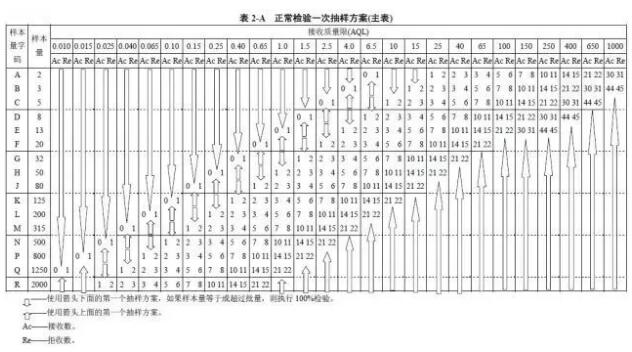

2,确定抽样方案

根据此前已确定的检验水平与AQL水准制定抽样方案。

在了解如何确定AQL水准之前,需要知道抽样风险的概念。

采用抽样检验时,生产方和使用方都要冒一定的风险。因为抽样检验是按照一定的抽样方案从批中抽取样本进行检验,根据检验结果及接收准则来判断该批是否接收。由于样本的随机性,同时它仅是批的一部分,通常还是很少的一部分,所以有可能做出错的判断。本来质量好的批,有可能被判为不接收;本来质量差的批,可能被判为接收。

1)当批质量符合要求却不被接收时生产方承担的风险,称之为生产方风险(或错判概率α)

2)当批质量不符合要求却被接收时使用方承担的风险,称之为使用方风险(或漏判概率β)

企业需要根据其对来料的质量要求水平并结合能接受的风险程度来确定AQL水准,下图是不同水准对应的使用方风险概率。

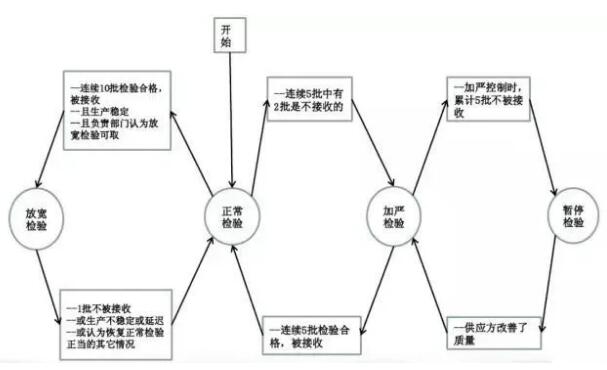

正常、加严和放宽检验的转移规则

下图是基本的转移规则流程:

正常到加严:

当正在采用正常检验时,只要初次检验中连续5批或少于5批中有2批是不可接收的,则转移到加严检验。

加严到正常:

当正在采用加严检验时,如果初次检验的接连5批已被认为是可接收的,应恢复正常检验。

正常到放宽:

当正在采用正常检验时,如果下列各条件均满足。应转移到放宽检验:

a) 当前的转移得分至少是30 分;

b) 生产稳定;

c) 负责部门认为放宽检验可取。

放宽到正常:

当正在执行放宽检验时,如果初次检验出现下列任一情况,应恢复正常检验。

a) 一个批未被接收;

b) 生产不稳定或延迟;

c) 认为恢复正常检验是正当的其他情况。

暂停检验:

如果在初次加严检验的一系列连续批中未接收批的累计数达到5批,应暂时停止检验,直到供方为改进所提供产品或服务的质量已采取行动,而且负责部门承认此行动可能有效时,才能恢复检验程序。恢复检验应从使用加严检验开始。

第二部分:“零缺陷”抽样

“零缺陷”抽样的概念

1965年,美国的一位大学教授菲利浦·克劳斯比发表了C=0抽样方案,C=0抽样方案是根据MIL-STD-105修改而成,接收准则限定为“0收1退”,因而又被人们称为“零缺陷”抽样方案。

因为“零缺陷”(C=0)抽样方案的判定准则限定为“0收1退”,因此只要出现一个缺陷品,不论批量大小、样本多少,都可以判整批不合格。突出“零缺陷”观念,促进质量意识提升。

为什么做“零缺陷”抽样?

1,如果质量相当差,大于0的允收数并没有多大的帮助;

2,当抽样计划允收数大于零,相当于授权检验人员接受一些可能没有用的产品;

3,“零缺陷”强制对任何缺陷采取措施;

4,正常抽样计划允许缺陷的存在,与6 Sigma或零缺陷的质量思想冲突。

“零缺陷”抽样方案的样本量

在实施“零缺陷”抽样检验方案时,可以执行正常检验一次抽样方案中的样本量(n )作为“零缺陷”抽样方案的样本量(n )。

但这一做法无论从理论上和实际操作中都是不经济的,有必要进行“零缺陷”抽样方案中的样本量与正常抽样方案中的样本量之间的转化,以此来确定样本量大小。

怎么转化的?

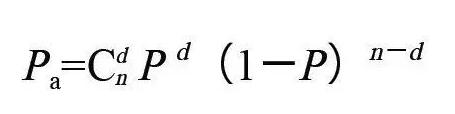

“零缺陷”抽样方案与正常抽样之间的转化基于二项分布的公式(建议大家忽略这个转化的计算过程)。

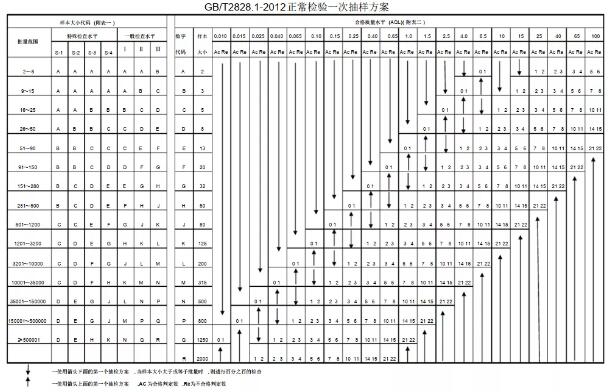

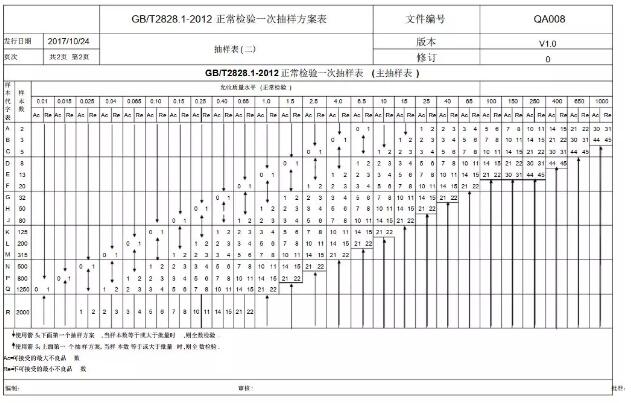

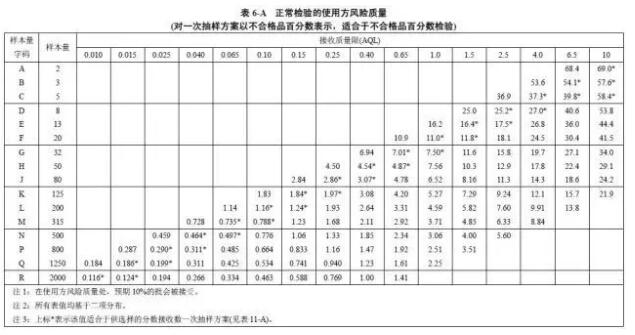

按照GB2828抽样表分别转化为“零缺陷”的抽样表如下表所示。

“零缺陷”抽样方案没有检验水平的设置,只有一张主表,相对于正常抽样(GB2828)分为正常、放宽、加严的抽样表实施起来比较简单。

第三部分:正常抽样与“零缺陷”抽样的差别

不同抽样方式的比较其实就是其抽样风险的比较,包括生产方风险与使用方风险。

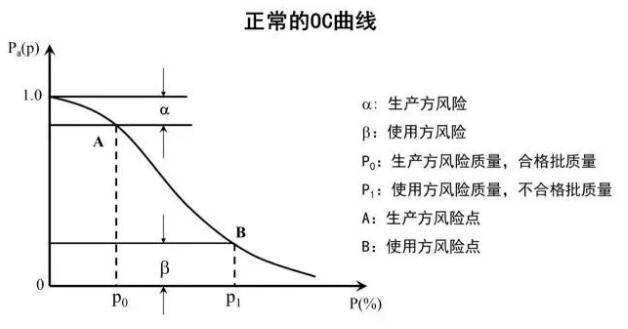

比较这两种风险的一个有效方式是OC(Operating Characteristics:运行特性)曲线。

OC曲线介绍

OC曲线是批接收概率Pa(p) 与批质量水平(批不合格品率)P的关系曲线。

有一个抽样方案(n,Ac)就一定能绘制出一条与之相对应的OC曲线,OC曲线表述了一个抽样方案对一个批质量的辨别能力。

OC曲线越陡,抽样检验方案越严格,OC曲线越平,抽样检验方案越松。

正常抽样与“零缺陷”抽样的OC曲线比较

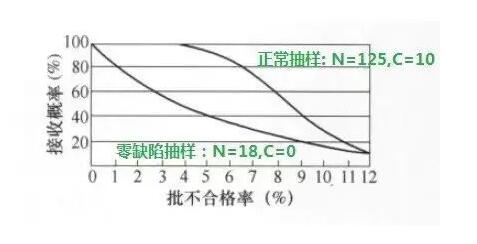

以一个例子来说明,AQL=4.0,批量为2000时,一次正常抽样抽样方案为(125,10),“零缺陷”抽样方案为(18,0),这两种抽样方案的OC曲线如下图所示。

由上图可知,在AQL值相同时,“零缺陷”抽样方案能比正常抽样方案给使用方提供较高的保护,然而生产方的风险(错判)相对升高,要求生产方具备较高的质量水平。

结语:希望通过以上的介绍,大家对抽样方案的检验水平及AQL水准的确定有了一定的了解,对“零缺陷”抽样也有了初步的认识。

附图《GB 2828.1-2012》,大家可以参考。