实施SPC,提升过程能力

关键词:SPC,过程能力

长期以来,企业生产现场全凭操作者经验,既不关注数据,也并不关注过程能力,这种做法的后果是不良品与资源浪费在不受控的情况下,时有发生。而实施SPC,挖掘数据的价值,通过数据计算过程能力并提升过程能力,全面把握生产过程,大幅降低不良品与资源浪费。

实施SPC

企业实施SPC,首先要确定在整个过程中,应对哪些环节。由谁对那些过程参数特性,使用什么样的SPC控制图。

1、 绘制SPC控制图

首先将需控制的特性尺寸中的中值作为控制图的中心线(CL),在绘制首张控制图时,可暂时将特性尺寸中的上下公差分别作为上控制限及下控制限,当地一张控制图出具出来后,可使用第一张控制图的数据,根据3σ水平,确定第二张控制图的上控制限及下控制限,一张控制图可收集30个数据。

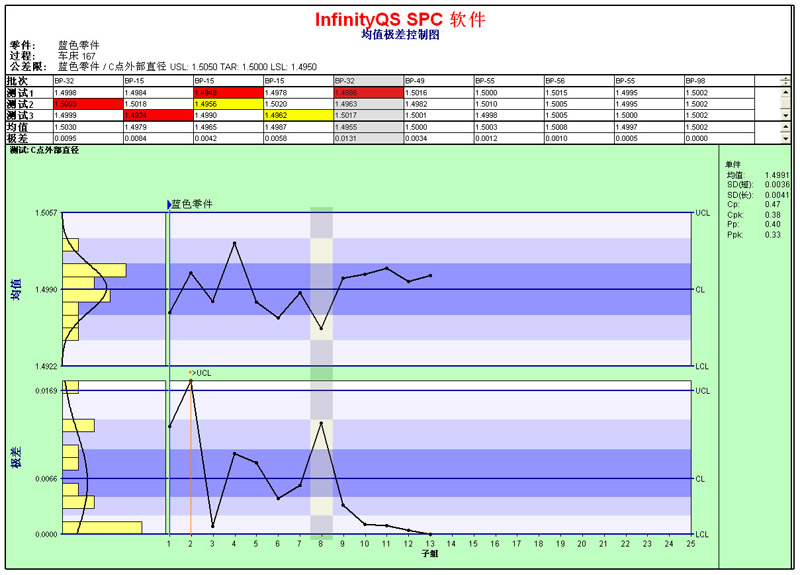

SPC控制图——均值极差图

2、 现场控制

质量工程技术员将绘制好的控制图,贴在工具箱看板上,操作者在加工零件时,将加工出的实际尺寸,按照加工顺序在图中制定位置描点,并随时观察点子的运行状态,如发现点子分布将出现异常时,操作者在加工下个零件时,及时调整尺寸的大小,避免出现异常,保证过程处于稳态。

如控制图出现异常情况时,操作者及时找相关人员进行分析找出出现异常的原因、制定措施,纠正偏离现象。质量工程技术员随时监控生产过程的状态并及时将描完点的控制图收回进行过程能力的评定,同时绘制下一张控制图下发。

提升过程能力

1、产品加工过程能力评定

质量工程技术员将现场收集的数据分别输入质量管理的应用软件中,应用其功能,计算过程能力的值。

2、验证SPC实施结果

通过对SPC过程控制的实施,从收集的SPC控制图看,使公司的过程能力大幅度提高。

通过使用SPC控制图进行过程控制,操作者才真正认识到,将过程控制在统计稳态下,才能提高产品的过程能力。这样既解决了长期以来现场操作者凭经验加工的不良习惯,也提高了职工的质量意识和自身的素质。