统计过程控制在生产中的四大作用

关键词:统计过程控制,SPC

统计过程控制简称SPC,是应用统计原理及统计分析技术,采集生产过程数据,绘制控制图,通过观察控制图区分过程中产品质量的随机波动与异常波动的方法。基于统计过程控制原理的SPC软件能够及时对异常波动提出预警,将质量隐患消除于未发生阶段,从而在过程中帮助企业降低不良品、节约成本、提高生产力与产品质量。总之,统计过程控制(SPC)在生产中有四大作用,下面为大家一一讲解。

统计过程控制(SPC)作用之一:确保生产条件符合工艺标准。

SPC的实施分为分析阶段与控制阶段,在分析阶段中,技术人员通过分析用控制图分析过程能力是否充分、过程状态是否稳定,当过程能力不充分、过程状态不稳定时,则说明生产条件不符合生产工艺的标准,需要对现场设备、计量仪器等进行检查。只有在最佳状态下组织生产,过程才能平稳的通过分析阶段进入控制阶段。

统计过程控制作(SPC)用之二:随时掌握生产过程的异常波动。

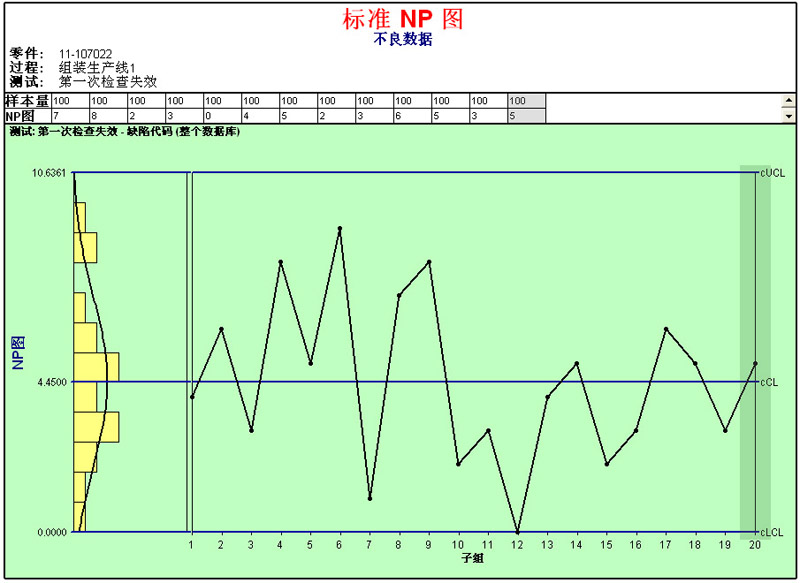

生产过程中的异常波动意味着不良品即将产生,而异常波动是通过数据体现出来的。SPC按照一定频率利用数据采集设备进行自动数据采集,并将数据实时传输到质量控制中心,在质量控制中心中,一张张控制图自动生产,质量管理者通过观察控制图随时掌握数据波动情况,特别是异常波动。当发现异常波动,及时采取措施将其消除,从而保证过程质量在控制范围内。

统计过程控制(SPC)随时掌握过程波动

统计过程控制(SPC)作用之三:减少对常规检验的依赖性。

通常生产过程中存在大量的检测与验证工作,特别是产品的事后质量检查。SPC在过程中控制质量,这样便省去了事后质量检查环节,极大地简化了检测工作。

统计过程控制(SPC)作用之四:对数据进行深入地研究与分析。

在生产过程中,过程能力与过程稳定性随时可能出现问题,SPC会进行阶段性分析,帮助技术人员掌握各产品实际物料平衡范围,最大限度地防止生产过程中的差错。

以上就是统计过程控制(SPC)在生产中的四大作用。统计过程控制技术使生产过程始终在受控状态进行,即生产过程各工艺参数均在正常范围内波动,且出现异常波动时能提前预警,及时予以避免或消除,从而达到控制质量的目的。