你用的SPC控制图为什么是±3σ,而不是±2σ或者±4σ

关键词:SPC控制图,3σ,控制界限

SPC控制图就是一个预警系统,预警系统都存在两类风险:第一类风险是误报警风险(第一类错误)α,第二类风险是漏报警风险(第二类错误)β。

两类风险:

α风险:

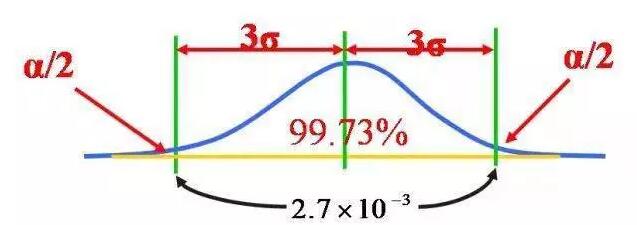

即使过程时候处于受控状态,由于偶然原因也可能有某些点落在控制限之外,如果判断为异常,那么这个判断是错误的,其发生概率为α。在3σ方式下,α=0.27%。如下图所示:

β风险:

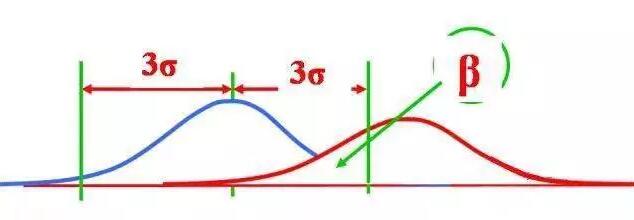

如果过程是异常,但也会有部分点位于控制界限内,如果抽取到这样的产品,就会被判断为正常,从而犯了第二类错误,即漏发警报。犯第二类错误的概率记为β。如下图所示:

如何减少两类错误所造成的损失?调整UCL与LCL之间的距离可以增加或减少α和β。若此距离增加则α减少,β增大;反之则α,增大,β减少,请参考上述两个图。

举例

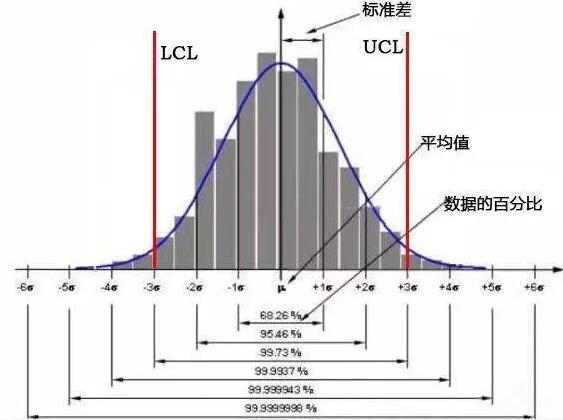

举例来说,我们按照μ±3σ的规则,如果发现数据点在μ±3σ之外,我们认为这个数据点是异常的,但我们这个判定是错误的概率是α,即0.27%,少于统计学中的5%的显著性水平。

一个解决方案是:根据使两种错误造成的总损失最小的原则来确定UCL与LCL二者之间的最优间隔距离。经验证明:休哈特所提出的3σ方式较好,在不少情况下, 3σ方式都接近最优间隔距离。

下图列出μ±nσ的1-α的概率。

因为常规控制图的设计思想是先确定犯第一类错误的概率α,再确定犯第二类错误的概率β。

按照3σ方式确定CL、UCL、LCL就等于确定了α =0.27%;在统计中通常采用α=1%,5%,10%三级,但休哈特为了增加使用者的信心,把常规控制图的α取的特别的小,这样β就比较大,这就需要增加第二类判异准则,即便点在控制限内,但当点排列不随机也表示存在异常因素。

这就是为什么常规控制图的异常判定准则有两类,即:点超出控制限就判异和控制限内点排列不随机判异两类。

看完你了解了不?

没了解也没关系,其实在产品质量管理的过程中,主要可以将其分为三个阶段。即“事前”的产品质量控制阶段、“事中”的SPC过程控制阶段和“事后”的质量处理阶段。

质量管理绝不是“救火”,而是“防火”,而SPC过程控制就是“防火”的重要工具。

仍有许多企业对质量管理理解不深,认为质量管理就是质量检验,对已经生产出来的产品进行简单的“质量把关”,忽视了质量的SPC过程控制。将质量管理等同于质量检验,进而使质量管理人员疲于奔命,哪里“着火”就到哪里去“救火”。

质量问题多处于产品的生产过程之中,掌握SPC过程控制,发现质量隐患将“救火” 转变为“防火”。SPC过程控制让质量管理不再是“救火”。