FMEA潜在失效模式分析

关键词:FMEA,失效模式分析,质量

什么是FMEA

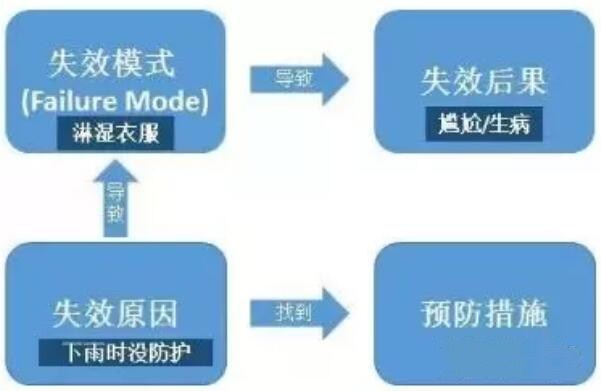

在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动。

这是成熟的工程师必须掌握的有力工具……

FMEA的历史

世界上首次采用FMEA这种概念与方法的是在20世纪60年代中期美国的航天工业。

进入20世纪70年代,美国的海军和国防部相继应用推广这项技术,并制订了有关的标准。

20世纪70年代后期FMEA被美国汽车工业界所引用,作为设计评审的一种工具。

1993年2月美国三大汽车公司联合编写了FMEA手册,并正式出版作为QS-9000质量体系要求文件的参考手册之一,1995年2月出版了第二版,2001年7月出版了第三版。

1994年,美国汽车工程师学会SAE发布了SAEJ1739-潜在失效模式及后果分析标准。

FMEA还被广泛应用于其它行业,如粮食、卫生、运输、燃气等部门。

何时进行FMEA

情形1:新设计、新技术或新过程。FMEA的范围是全部设计、技术或过程。

情形2:对现有设计或过程的修改(假设对现有设计或过程已有FMEA)。

情形3:将现有的设计或过程用于新的环境、场所或应用(假设对现有设计或过程已有FMEA)。FMEA的目的

FMEA可以描述为一组系统化的活动,其目的是:

帮助预防问题发生

识别和分析风险

确定关键特性与重要特性

持续改进

将全部过分享是一个程形成文件

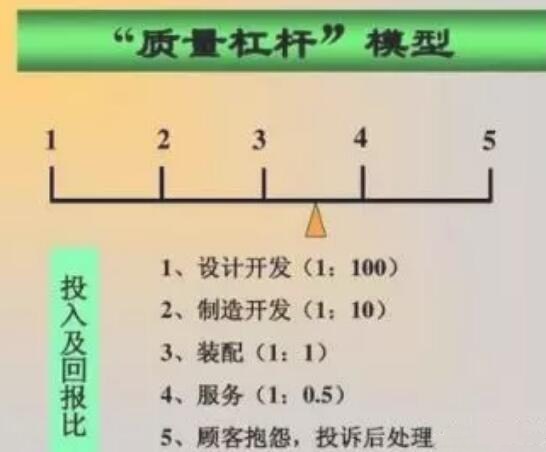

FMEA是主动预防风险 ,而不是被动的事后处理……

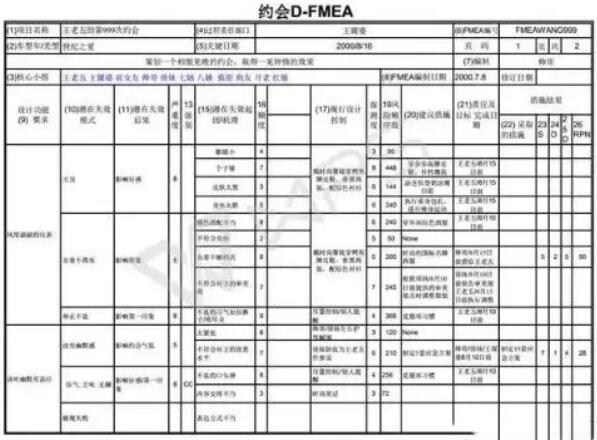

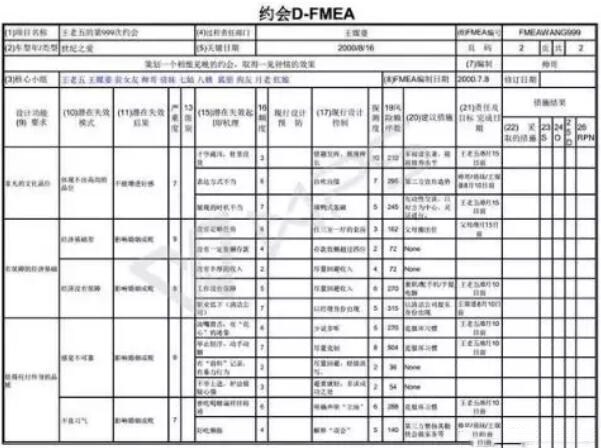

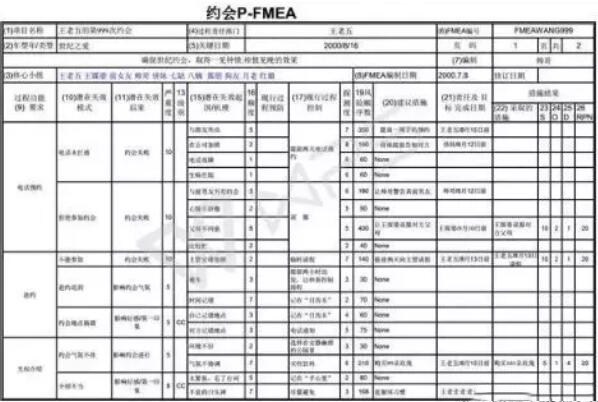

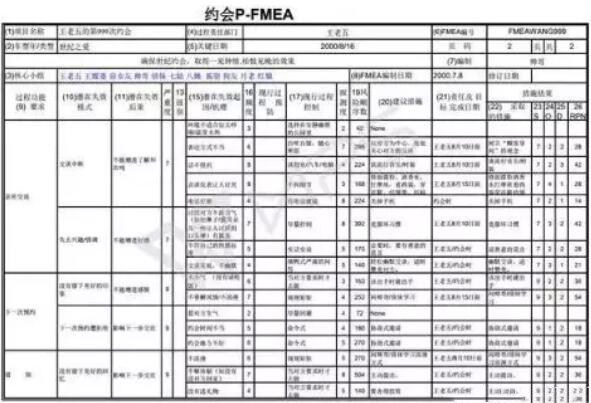

以下是一个非常有趣的FMEA分享

在FMEA中应考虑四种类型的顾客:

最终使用者:使用产品的个人或组织,FMEA中一般要考虑产品的耐久性对最终使用者的影响。

OEM:分析产品和主机厂装配过程之间的关系对于有效的FMEA非常关键。

供应链:包括组装、装配、热处理、喷漆、电镀、焊接或其它精加工服务等。

法规:对安全和环境方面明确要求并监控其实施的政府机构。

明确顾客有助于定义功能、要求和规范,并能帮助确定相关失效模式的后果。