质量控制与质量改进中的统计分析方法

关键词:统计分析,质量控制,统计分析方法,统计过程控制

统计分析,常指对收集到的有关数据资料进行整理归类并进行解释的过程。很多企业在经营的各个环节都会产生大量的数据,特别是生产制造企业,常以生产现场的第一手数据判定生产能力以及产品过程质量。

至今,统计分析方法已经被广泛应用于生产过程的质量控制与质量改进中,成为质量持续改进和六西格玛的重要方法论之一,常用的方法论包括统计过程控制(SPC: Statistical Process Control)、实验设计(DOE: Design Of Experiments)和可接受抽样(Acceptance Sampling)以及其他对分析质量问题和改进过程有帮助的方法。

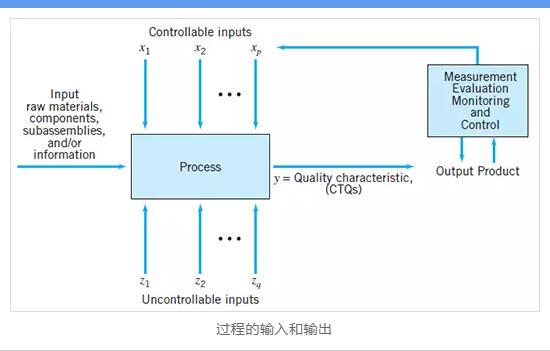

01过程模型 process model

很多用于质量控制与质量改进的统计方法可以用下图来说明。在这里,生产或服务过程(Process)被看成一个具有一系列输入(Inputs)和输出(Outputs)的系统,而输入有分为可控输入(Controllable Inputs)和不可控输入(Uncontrollable Inputs)两种。对生产过程而言,可控输入因素(x)包括(比如)温度、压力、进给率等,而不可控输入(z)包括(比如)环境变量、外部供应商所供应的原材料的某个质量指标的变化等,生产过程将原材料、零部件或组件转变成具有某些质量指标(y,过程和产品质量的测量结果)的最终产品。

上述模型同样适用于非生产过程和服务过程。例如,在处理汽车贷款申请的金融机构,过程的输入包括贷款申请,其中包含了客户的基本信息及其信用历史记录、汽车种类和价格、申请贷款的金额等,可控因素包括贷款申请的处理人员所接受的培训的种类,该金融机构对该种贷款申请的政策以及一段时间内处理该种贷款申请的人员数量等,不可控因素包括市场利率、能用于发放该种贷款的资金量以及一段时间内需要处理的该种贷款申请的数量等。过程的输出质量因素包括该笔贷款的处理结果(是否被批准),申请者实际接收的已被批准的贷款数量以及周期时间(客户需要等待期贷款申请批复结果的时间)——在服务过程中,周期时间通常都是非常重要的CTQ(Critical To Quality)。

02统计过程控制与控制图 SPC and control chart

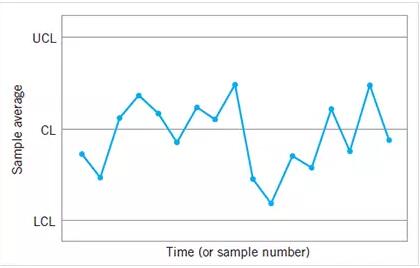

控制图是统计过程控制的基本方法。下图是一个典型的控制图的例子,控制图将从生产过程中抽取的样品的某个质量特性的均值,按时间(或样本编号)顺序在图上打点。控制图上包含中心线(CL)、上控制限(UCL)和下控制线(LCL),其中中心线表示当过程中没有特殊的波动源时该质量特性应该在的位置。上下控制限的计算包括了简单的统计学考虑。控制图的典型应用是适用于上述系统的输出变量,但有时将其适用于输入变量也是非常有用的。

控制图是一项非常有用的过程控制技术,当特殊的波动源出现时,样本均值点会落到控制限以外,这是一个非常重要的信号,表示我们需要对过程进行调查并采取纠正措施以消除这些特别波动源。系统地使用控制图是降低过程波动的一项完美的措施。

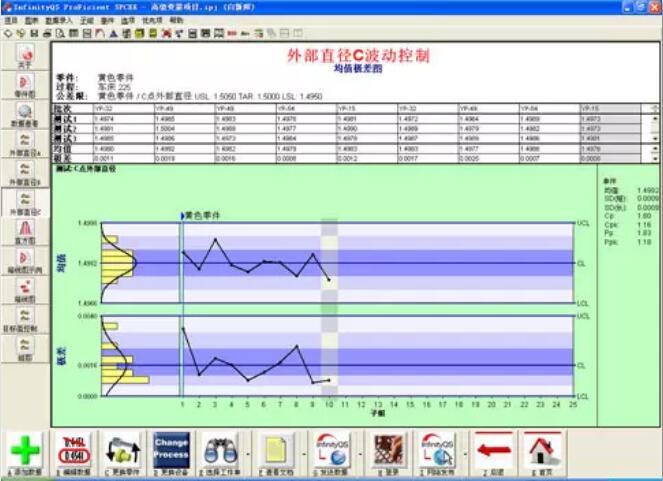

另外,相对于离线、事后的SPC分析而言,在线、实时的SPC过程监测能帮助尽早发现质量风险,形成对质量风险的快速相应机制,对企业的帮助更大。这种在线、实时的SPC尤以盈飞无限实时质量预警定位系统为代表,如下图所示:

03实验设计与分析 DOE

一个设计好的实验对于发现那些对过程中我们感兴趣的质量特性产生影响的关键变量是极其有帮助的,它能够系统地改变过程中的可控输入变量,并确定这些输入变量对过程输出变量的产生的影响的效果。对于降低质量特性的波动、确定可控变量在何种水平下可以最优化过程是极其有用的,它通常能帮助我们带来流程效能和产品质量的突破。一种主要的实验设计方法是因子实验(Factorial Design)。在因子实验中,各种因素一同变动,这些变动中的所有组合都被一一检验。经验和实际应用表明,这些组合中的一部分能够比另一部分带来更加好的结果。

实验设计方法是一种主要的离线(Off-Line)质量控制工具,因为它们常常被应用在研发实践中和生产过程的早期,而不是作为一种在线(On-line)或在程(In-Process)的常规工具。它在降低过程的波动方面扮演者重要的角色。

一旦我们找到了对过程输出产生影响的重要变量,通常就有必要对有影响力的输入变量和输出变量之间的关系进行建模。这时,有用的统计分析方法包括回归分析和时间序列分析等。而一旦我们找到了重要的输入变量并对它们如何影响输出变量进行了量化,在线的统计过程控制技术就能够用来十分有效地对过程进行监测,它能够帮助实时监测过程的输出,并侦测何时需要调整输入变量来使过程输出保持在受控的状态,而前述的输入变量与输出变量之间的关系的模型能帮助我们确定需要调整何种输入变量以及需要调整多大的幅度。

在很多过程中,一旦输入变量和输出变量之间的关系的动态特性能够得以理解和确定,就可以定期调整过程以使将来的过程输出大体上符合目标值。这种定期的调整通常称为工程控制(Engineering Control),自动控制(Automatic control)或反馈控制(Feedback control)。而统计过程控制(SPC)技术通常能够有效地整合到进行工程控制的制造系统中去。

04可接受抽样 Acceptance Sampling

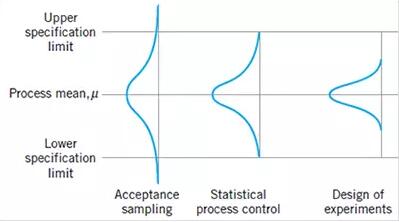

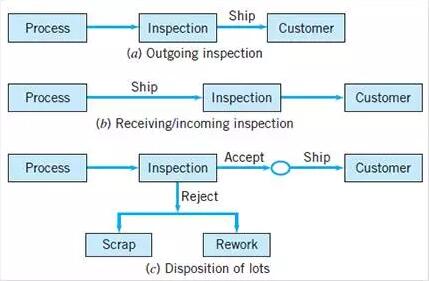

可接受抽样(Acceptance Sampling)技术与产品的检验和测试尽力联系在一起,它是一种早期的质量控制方法,在统计方法应用在质量控制领域之前很久就已经产生了。检验能够在过程中的很多点实施。可接受抽样被定义为从大批量中随机抽取的样本的检验(Inspection)和分类(Classification)结果以及根据这一结果对该批量进行的处置措施,它通常发生在两个地方:来料检验和最终产品。常见的几种可接受抽样的情形如下图所示。

被抽样的批次要么会被拒绝,要么会被接受。而对被拒绝的批次中的产品的典型处置方法包括报废、回收、返工或用良品替换,这种情形称为矫正检验(Rectifying Inspection)

现代质量保证系统通常较少强调可接受抽样,而是将统计过程控制和实验设计作为关注的重点。可接受抽样倾向于强化“满足规格要求”的视角而且不能给生产过程、工程设计和开发等这些质量改进的必要措施提供反馈意见。

05质量管理统计方法在组织中应用的进化过程

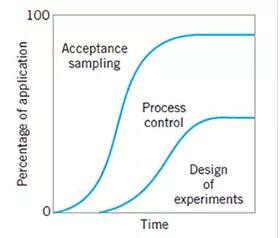

下图描述了上述统计方法在组织中应用的进化过程:当企业的成熟度处于很低水平的时候,管理层可能完全意识不到质量管理的问题,在组织中很可能没有经过有效组织的质量改进举措,这时可能有一定的可接受抽样方法的应用,且应用领域通常是在来料检验中。当组织成熟度增长时,第一个活动是开始更多地使用可接受抽样的方法,而且这种方法的使用会逐渐增多,直至组织开始认识这样产品的质量并不能很好地得到检验和测试。

从这个时间开始,组织通常开始关注过程改进。统计过程控制和实验设计具有对生产活动、产品设计活动以及过程开发产生重要影响的潜在能力。系统性地导入这些方法通常是实质性质量改进、成本降低和产能提高的开始。当组织成熟度达到比较高的水平时,统计过程控制和实验设计就成为了企业非常常用的方法,而可接受抽样反而被相对较少地使用。

质量工程(Quality Engineering)的目标是系统性地降低产品质量特性的波动。下图展示了这一过程是如何发生的。在早期,在可接受抽样还作为主要的方法被使用的阶段,过程“超差”和不满足规格要去的产品占了过程输出的较大比例。这时,统计过程控制方法的导入将是过程变得稳定并减少波动,使得过程满足要求。更进一步,过程波动的进一步减小会带来更好的产品效能、增强竞争优势。这时,在任何一个行业,我们都可以结合应用统计实验设计方法和统计过程控制方法来将过程的波动最小化。