特性分析到CPK计算到,完整的spc统计过程控制案例

关键词:CPK,SPC,PFMEA

1 小明接到的任务

小明,就是那个小学数学很差,总是一边往池塘里注水一边还放水的沙雕,大学毕业后是一名苦逼机械工程师。一天,他接到了这样一个任务:

顾客要求小明生产一个衬套,衬套内圈要和对手件过盈配合,并且满足1kN推出力要求,顾客提供对手件尺寸∅30p6(+0.035,+0.022)。

装配件示意图如下,红色环形件为衬套,与对手件轴销成过盈配合:

2 编制DFMEA

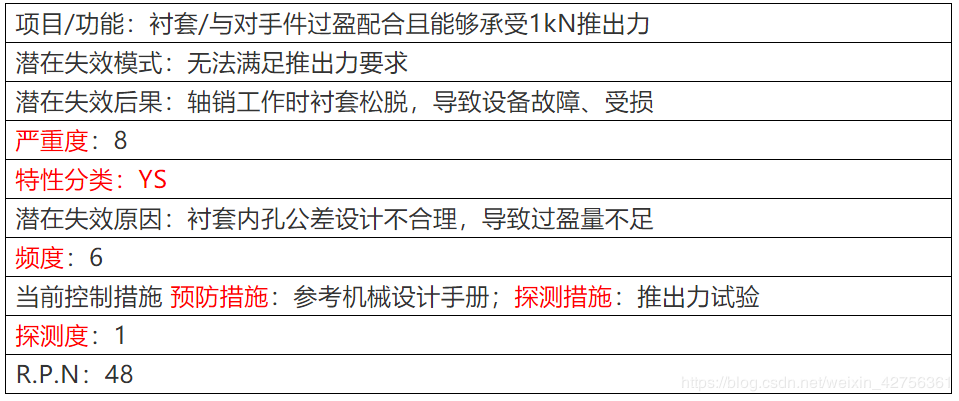

对任务有了一定了解之后,按照汽车行业通用DFMEA模板,小明针对衬套内径编制了DFMEA:

在编制DFMEA时,小明考虑到一旦发生失效,衬套松脱可能导致设备损坏,所以严重度打分8分。又由于缺乏设计经验,不确定多大的过盈量才能满足推出力要求,所以失效频度打分6分。由此,衬套内孔被定义为YS项。内孔直径的设计参考机械设计手册,最终通过推出力试验验证设计是否可行。

3 编制PFMEA

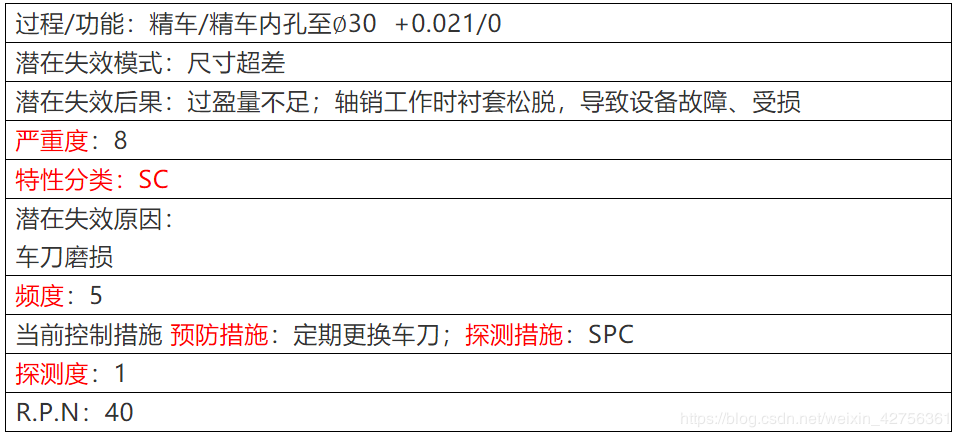

通过DV试验,小明给出了衬套内孔的设计∅30H7(∅30 +0.021/0)。下一步进入生产阶段,小明对内孔加工给出的工艺为粗车+精车,精车完成最终加工。由此针对这一工序编制PFMEA:

在编制PFMEA时,过程失效的严重度等级继承设计失效的严重度等级,仍为8;由于车削时材料已经过热处理,硬度较大,车刀磨损剧烈,尺寸不易控制,因此失效频度打分5。衬套内孔直径在PFMEA中被定义为SC项。除定期更换车刀,对SC项还应当采取SPC措施。

4 确定测量方法

为了尽可能细致的获得内径尺寸的分布,小明选择使用数显孔径千分尺对内径进行测量,精度0.001,满足测量仪器精度应当小于被测对象公差1/10~1/5的要求。通过反复测量标准试样,证明所选用的量具是合格的(一个简易的MSA)。

5 制定SPC计划

在小批量试产前,小明制定了初步的SPC计划:衬套内孔直径为连续型变量,采取均值-极差图,抽样频率为生产50件抽取一次样本,样本容量为5。

6 生产预期

生产前小明通过检查生产设备,操作人员资质,及对若干试制件进行全尺寸检验,排除了可能存在的特殊原因。批产中最大的风险应当是车刀磨损这一系统原因,也是SPC过程控制中最需要监控的项目之一。

7 数据采集与处理

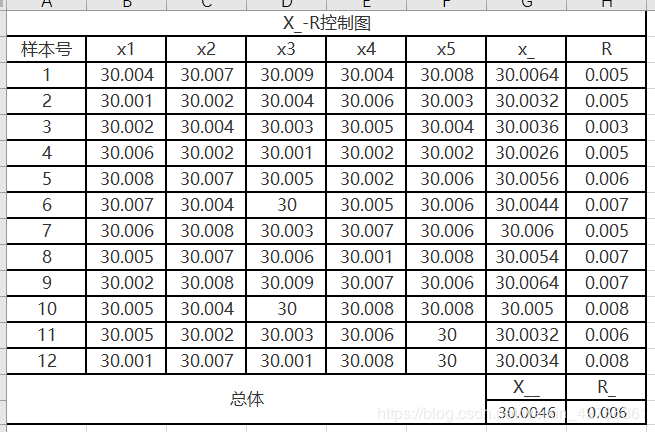

在制造部的帮助下,在小批量生产中小明采集到了如下数据,并计算每组样本的均值X_和极差R以及总体的均值X__和极差R_。

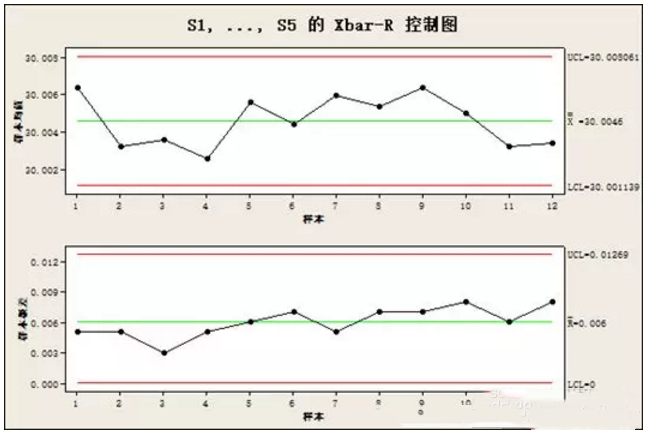

按照SPC教程,小明绘制了均值-极差控制图,如下:

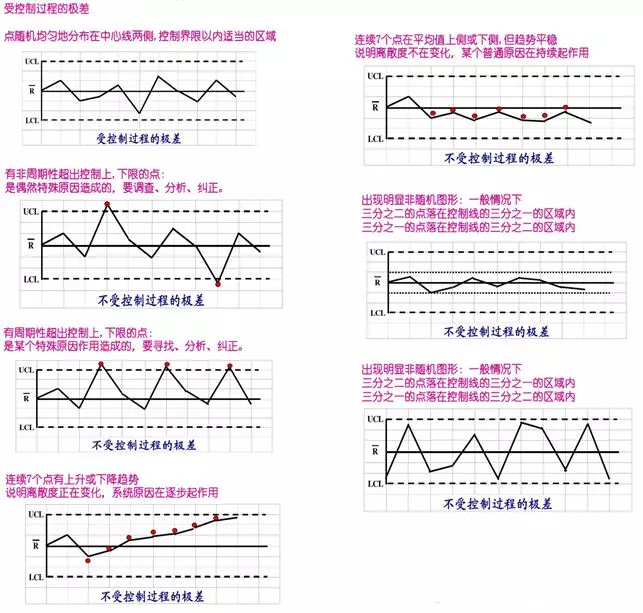

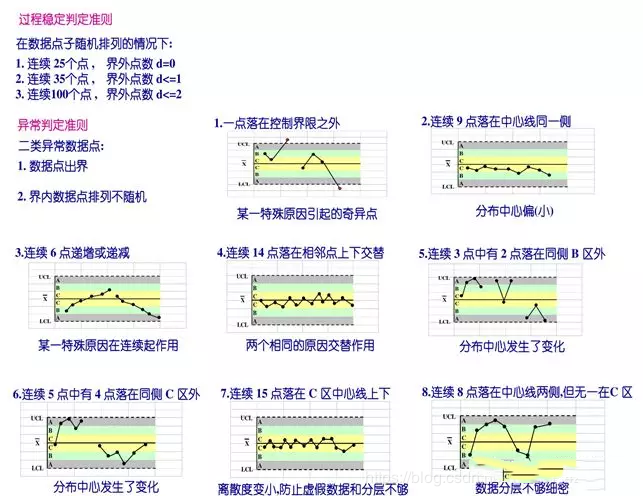

8 过程是否稳定的判据

SPC给出了一个过程稳定的几个判定依据:

通过一一比对不稳定过程存在的特性,小明得出结论:在这一批次生产中过程是稳定的。

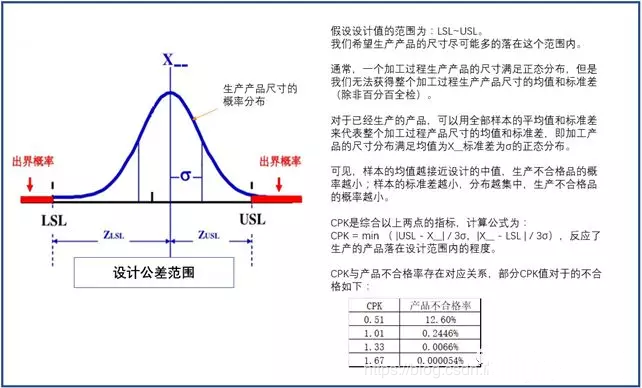

9 计算过程能力CPK

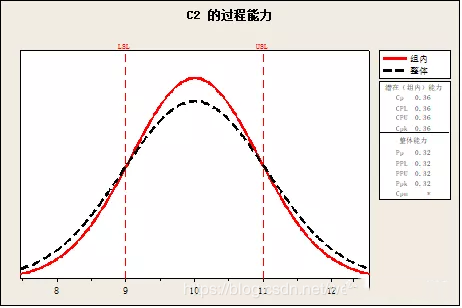

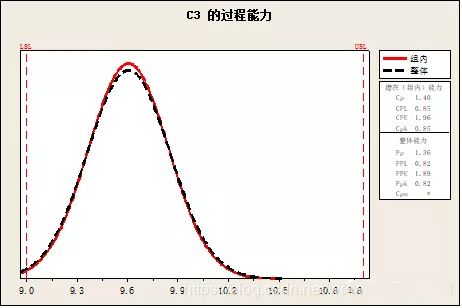

下面的三个案例展示了样本尺寸不同的分布如何影响CPK的值,假设目标范围9~11,C均值为10,标准差0.3,计算CPK为0.92;C2均值为10,标准差1,数据分布分散,计算CPK为0.36;C3均值为9.7,标准差0.3,数据偏离目标中心,计算CPK为0.82。

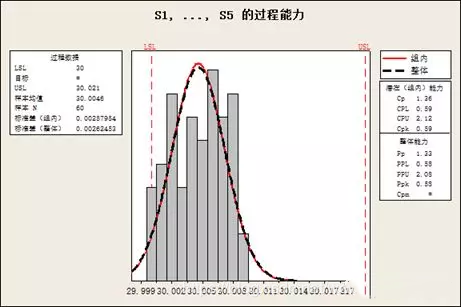

在小明的例子里,设计范围:∅30H7(∅30+0.021/0)

所有样本均值X__=30.0046

按Rbar计算标准差标准差σ=0.00258

CPK=min(|30.021-X__|/3σ,|X__-30|/3σ)=0.59

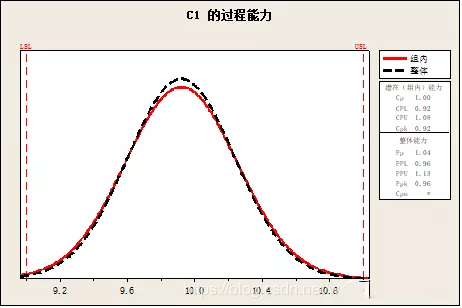

使用Minitab计算的CPK,PPK如下:

可见,尽管工艺过程是稳定的,但是CPK值很低。当CPK=0.51时,所生产产品的不合格率约为12.6%,这个不合格率显然是不能接受的。这种情况可以理解成:过程将稳定的提供12.6%的不合格的产品。小明还需要通过优化工艺提高工艺的过程能力。

10 改进的方法

从过程能力图来看,工艺的均值偏离目标中值过大,这是导致不合格过高的主要原因。K=|工艺均值 – 目标中值|/(USL - LSL)=| 30.0046-30.0105 |/(30.021 - 30)= 28.1%,K称之为偏离度,是反应测量中值偏离目标中值程度的常数。首先应当通过调机使K值小于12.5%。

工艺的Cp值=1.36>1.3,当K满足K<12.5%时,无需做额外调整。因此,小明只需要通过调机使测量中值与目标中值接近即可,如果仍不能满足要求,需要采取其他手段进一步提高过程能力。