SPC控制图的类型及主要用途

关键词:SPC控制图,控制图,控制界限

控制图(Control Chart)又叫管制图,是对全过程品质特点开展测量、纪录、评定,进而监督全过程是不是处在操纵情况的一种用统计方法设计方案的图。

图上带三条平行面于横轴的平行线: 轴线(CL,Central Line)、上控线(UCL,Upper Control Line) 和 下控线(LCL,Lower Control Line) ,并有按先后顺序提取的样版统计量标值的描点编码序列。UCL、CL、LCL通称为控线(Control Line),一般操纵界线设置在±3标准偏差的部位。

依据 控制图应用目地不一样,控制图可分成:剖析用控制图和操纵用控制图 。

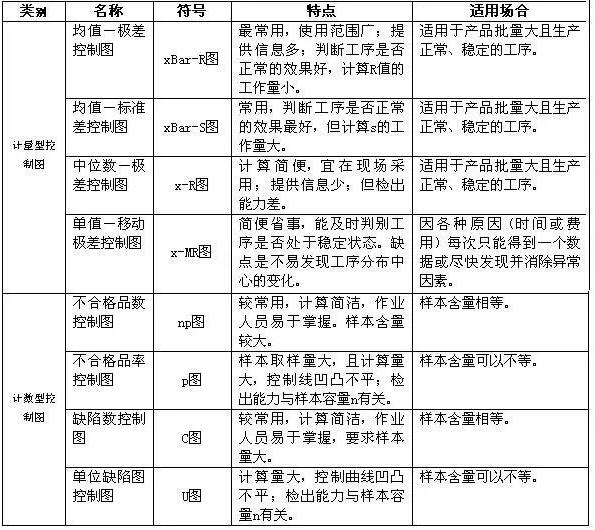

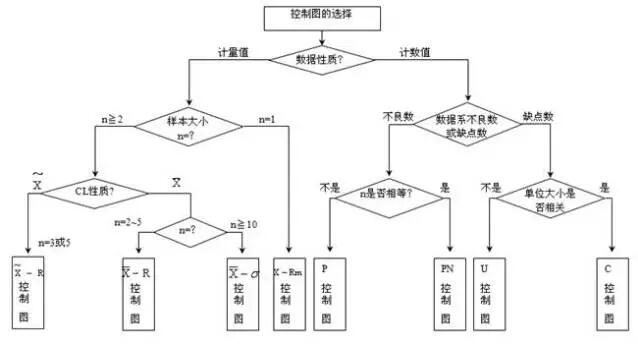

依据数据统计的种类不一样,控制图可分成:计量检定控制图和记数控制图(包含计件控制图和计点控制图)。

计量检定型控制图

平均数与偏差控制图( -X-R Chart )

平均数与标准偏差控制图( -X-S Chart )

中位数与偏差控制图( ~X-R Chart )

个別值与挪动偏差控制图( X-Rm Chart )

计标值控制图

不合格率控制图(P chart)

欠佳数控制图(nP chart,别称 np chart 或 d chart)

缺陷数控制图(C chart)

企业缺陷数控制图(U chart)

控制图种类及应用场合

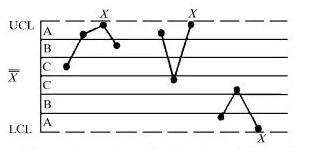

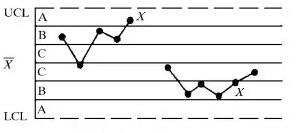

控制图的分析与判定

应用控制图的目的,就是要及时发现过程中出现的异常,判断异常的原则就是出现了“小概率事件”,为此,判断的准则有两类。

第一类:点子越出界限的概率为0.27% 。准则1属于第一类。

第二类:点子虽在控制界限内,但是排列的形状有缺陷。准则2-8属于第二类。

控制图八大判异准则(口诀)

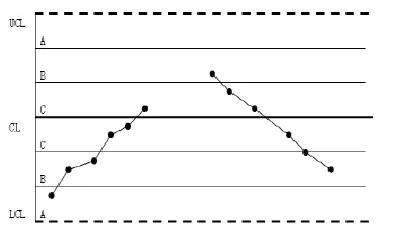

2/3A (连续3点中有2点在中心线同一侧的B区外<即A区内>)

4/5C (连续5点中有4点在中心线同一侧的C区以外)

6连串 (连续6点递增或递减,即连成一串)

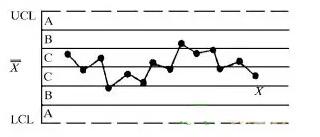

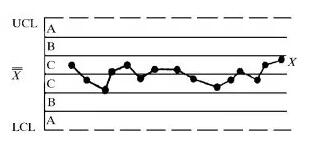

8缺C (连续8点在中心线两侧,但没有一点在C区中)

9单侧 (连续9点落在中心线同一侧)

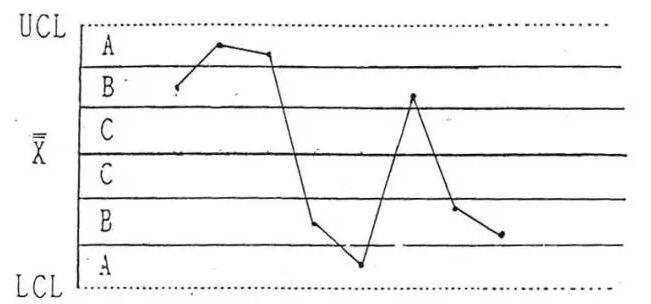

14交替 (连续14点相邻点上下交替)

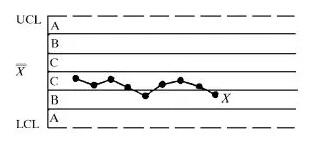

15全C (连续15点在C区中心线上下,即全部在C区内

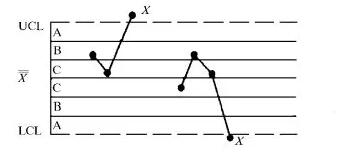

1界外 (1点落在A区以外)

▶ 2/3A (连续3点中有2点在中心线同一侧的B区外<即A区内>)

判读:

1、控制过严;

2、材料品质有差异;

3、检验设备或方法之大不相同;

4、不同制程之资料绘于同一控制图上;

5、不同品质材料混合使用。

▶ 4/5C (连续5点中有4点在中心线同一侧的C区以外)

判读

1、控制过严;

2、材料品质差异;

3、检验设备或方法改变;

4、不同制程之数据绘于同一管制图;

5、不同品质材料混合使用。

▶ 6连串 (连续6点递增或递减,即连成一串)

判读

1、设备缓慢磨损;

2、工作者疲劳效应;

3、不良件之累计效应;

4、工作环境改变;

5、操作者技术逐渐进步;

6、原料均勻度缓慢改变;

7、测量设备已改变。

▶ 8缺C (连续8点在中心线两侧,但没有一点在C区中)

判读:

数据来自两个不同群体,亦即数据分层不够。

▶ 9单侧 (连续9点落在中心线同一侧)

判读:

显示制程品质已发生特殊原因,有待追查原因并采取对策,若無其他特殊事项(设备工作不正常或固定松动使用新的不是很一致的原材料或新的检验员或量具),可能中心值发生偏移。

▶ 14交替 (连续14点相邻点上下交替)

判读:

数据分层不够:

a)轮流使用两台设备;

b)由两位操作员轮流进行操作而引起的系统效应。

▶ 15全C (连续15点在C区中心线上下,即全部在C区内)

判读:

若不是抽样有问题,就是制程已经过改善,造成变异数降低,或数据分层不够或为假数据。

▶ 1界外 (1点落在A区以外)

判读:

一点落在控制界限外,显示制程品质已发生非机遇原因,有待追查原因并采取对策,若无其他特殊事项(若R控制图稳定,计算错误,测量误差,原材料不合格或设备故障等。)则可能中心值偏移。