一文读懂SPC统计过程控制,跟不良品说拜拜

关键词:SPC,统计过程控制,cpk,cp

五大手册太有名了。有名到不知道它们,都不好意思说自己是在制造业混的。虽说不是强制性要求,可并不妨碍各大厂商对它们的推崇,进而影响着整个制造业。

不过,名气大了,就显得有些“高冷”,很多朋友在学习五大手册的时候总觉得有些高深难懂。这次,我们先从“SPC” 下手。

首先,我们还是来认识一下“五大 杀手 手册”。

毕竟,江湖中人讲究不杀无名之辈,而何况,这一个个都是响当当的人物。

它们分别是:

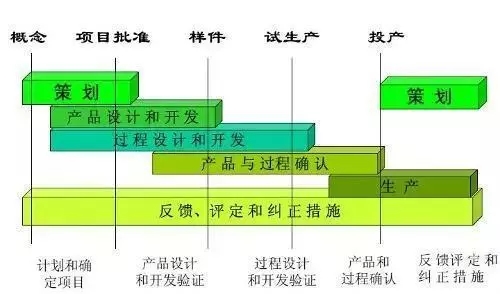

APQP 产品质量先期策划

FMEA 潜在失效模式及后果分析

MSA 测量系统分析

SPC 统计过程控制

PPAP 生产件批准程序

这些“人物”,光从名字看就知道不好相与,还一下子来了五个。在分头击破之前,我们以汽车行业为例,先来看看它们之间的关系。

都说汽车结构复杂,涉及到的零件多。其实,先不说整车,单车上的某些零件就复杂得让人崩溃。

对于复杂的事物,我们不由联想到了那句名言——罗马不是一天建成的,相信对于汽车上复杂的零部件也是!

那么问题来了,有朋友可能要问了,那么汽车上的简单零件该怎么办呢?——那就假装自己也很复杂吧:)

既然很复杂,不是一天就能搞定的。那么,在长长的开发(建造)过程中,总不能就像小学生写寒假作业一样,前面时间猛玩,猛high,最后两天不睡觉狂写吧!

我们是不是得安排个小计划?这个小计划就是传说中的APQP——产品质量先期策划。

对于复杂的事物,我们很难把精力放在复杂事物的所有方面,这时候,抓“重点”就显得很有必要,而FMEA正是告诉我们哪些是重点(严重度、发生度、探测度),以及打算怎么更好地去控制重点(建议措施)。

重点抓出来了,怎么让这个重点(比如某特性)不出纰漏是我们接下来要考虑的问题。

SPC的目的很简单,就是看生产过程容不容易出纰漏,尽量少的生产出不良品。

而MSA的关注点则在“眼睛”,去看检验的“眼睛”是否够雪亮,能不能将生产出的不良品发现出来。

就这样,有计划(APQP)、有重点(FMEA)、生产出不合格品少(SPC)、生产出不合格品也能发现(MSA)的过程,是我们想到的过程,如果都能达到,那就同意开足马力干吧(PPAP)

关系理清楚了,该动手了,先找谁呢?

虽说柿子捡软的捏,但我偏偏不信这个邪,直接先拿涉及到很多统计学、比较烧脑子的SPC开刀!

1. 什么是SPC?

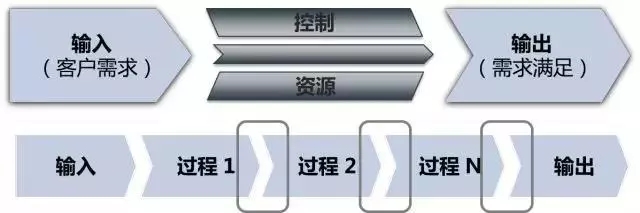

SPC是Statistical Process Control的简称,翻译成中文就是统计过程控制。这里面研究的对象其实只有一个,就是过程!那到底什么是过程呢?

一聊到这个,很多人就有点懵,因为感觉作为一个活着的人,身边几乎没有哪个时刻可以离开得了过程。

比如上班是过程、下班回家是过程、回到家吃饭是过程、吃好饭洗澡也是过程、洗好澡睡觉还是过程!

这一个个过程,一环扣一环,构成了我们的美妙人生。

有办法真正的结束过程吗?对于人来说,除非死亡才能结束(活着的过程),民间又俗称嗝屁。

严肃的讲,过程有三个要素:输入、活动和输出。

输入输出都是相对的,没有绝对意义。比如上班这个过程,“下班”可以理解成“上班”这个过程的输出,但对于回家过程,“下班”其实是“回家”的输入。输入输出只有相对意义。

活动是一个过程的精髓,也是一个过程的意义之所在。对于工业生产的过程中的活动,人员常用“人机料法环”这个口诀来概括活动中的各种要素。

过程讲完了, SPC还剩下两个词,统计和控制。

统计本身没有任何的意义可言,因为它研究的对象是已经发生了的事情,我们姑且叫它“事后诸葛亮”。

比方说你去掷硬币,你尽管统计了前1万次出现正反面的次数,但你还是无法去确定第10001次掷出来的是正面还是反面。

不过统计结果背后的规律却是有意义的,因为“事后诸葛亮”毕竟还是“诸葛亮”。从前1万次的统计结果你可以知道正反面出现的机会是差不多的,虽然无法断定第10001次掷出来的一定是正或者反,但却可以知道正和反出现的概率是差不多的。

概率对于单次事情也是没有意义的,但我们却可以通过概率知道再去掷硬币10000次的话,正反面出现的次数都在5000次左右。

这又有啥用呢?看起来似乎并没啥用,因为硬币正反面的出现对你我的生活不会起到什么影响,但下面的故事却告诉我们统计规律有时候是可以救命的。

上面故事中提到的“把剩下少数几个没有弹孔的位置加强”,就是“控制”了。

用一句很“红”的话来总结SPC:吸取过去的经验教训,把握未来的前进方向。

2. 出名背后的女人与男人们

一个人出名,背后应该有很多女人与男人们帮衬。SPC同样也不例外,下面,我们就来认识一下他们。

变差(Variation)

啥叫变差?变差就是你去扔飞镖,不会每一次都扎到同一个点(要不然岂不是扎心的紧?)

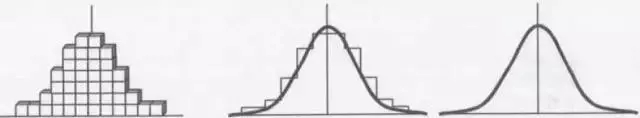

如果一个有一定飞镖基础的人来扔(为了不脱靶),你在边上开始记录。

记录是在纸上记录的,横坐标代表环数,纵坐标表示出现的次数,比如第一次扎了个5环,你就在5环的位置上画上一个小方块(不能重叠,再次出现5环就摞起来)。

当扔的飞镖次数越来越多,你记录显现出来的形状会显现出一定的规律(如上图)。

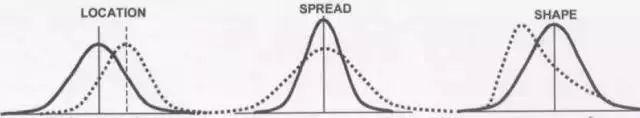

对于变差呈现出来的结果(图的样子),我们总结了位置、分布宽度、形状等维度(如下图)。

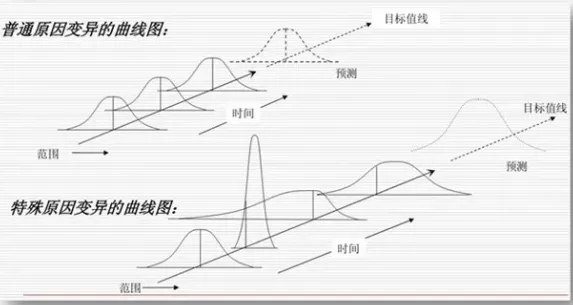

对于造成变差的原因,我们又将其分为普通原因与特殊原因。

普通原因&特殊原因

还记得那个广为流传的用SPC监控老公下班时间的女质保经理的故事吗?

为了方便大家理解,这里将“特殊原因”范围缩小一下,只谈下班开车回家这个过程。

如果运气不好,十字多遇上两个红灯,这个不属于“特殊原因”,只是普通原因。

要是路上遇到车祸导致交通堵塞,或者受到女同学盛情邀请,回她家坐了一会,就属于特殊原因了。

普通原因对结果虽然有影响,但影响基本受控(如上图左),就像如果回家只是因为多等了几个红绿灯的话,大致下班的时间还是可以预测的。

特殊原因就不一样了,遇上车祸可能还好,晚个一两个小时;要是女同学邀请的话;回家的时间真的很难很难预测(如上图右)。

普通原因的特点有:始终存在的(比如遇到红绿灯一直会有,女同学邀请总不会天天有吧),影响不显著的(总不会等个红绿灯等了半个小时吧),可以预测的。而特殊原因刚好相反。

为什么要大费周章的将原因分成这两类?这其实是我们使用现代统计学的基石的铺垫。

正态分布

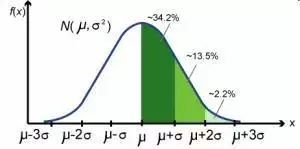

在自然界与生产中,一些过程受到许多相互独立的随机因素的影响,如果每个因素所产生的影响都很微小时,总的影响可以看作是服从正态分布的(中心极限定理)。那啥是正态分布呢(如下图)?

首先这个图呀长得像个“钟”,钟正中间是均值(用μ 表示),而这钟是“瘦高”型的还是“矮胖”型的,则受标准偏差(用σ表示)影响。这个图是怎么画出来的呢?可以参考上面提到的扔飞镖画图的过程。

再举个例子,喜欢足球的朋友应该认识上面这哥们——巴洛特利(人称巴“神”),典型的“神经刀”型运动员,有时候似“神经病”般的超强发挥,闪光表现;也有时候状态全无,在球门面前断篇,开启“思考人生”模式,他的表现如果去画分布图,就是典型的“矮胖”型。

而梅西的分布图相对要“瘦高”得多,因为他的状态要稳定得多。

不过球员的分布图一般不属于正态分布,因为他可能受到教练战术、球队排名、对手强弱、博彩公司等多方面“特殊原因”的影响,如果能将这些因素全部剔除,那么画出来的分布图就是正态分布了,可以预测在哪个区间出现的概率了(比如某场比赛中的进球预测)。

在实际生产过程中,SPC的就是通过对“样本”的控制图分析,判断有没有“特殊原因”存在,有的话想办法消除,没有的话就可以预测接下来生产过程会出现什么样的结果(比如合格率)。

3. 控制图

上面提到的分布图,我们将它向右转个90°,再做些调整,就成为控制图啦。

控制图中有三根线需要和各位交代一下,中间的centerline线叫中心线(值),实际就是统计量的平均值,比如上面我们投了100个飞镖,每一次得到的环数加在一起,再除以100,就得到中心值。

边上两条红线叫控制线,控制的英语叫Control,所以分别叫LCL和UCL,注意和LSL、SCL(规格限,就是产品公差要求)区别开来。

这个控制限怎么出来的呢?

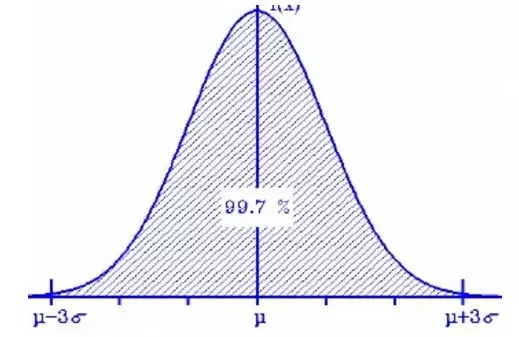

UCL=上控制限= 中心值+ 3 x 均值的标准差

LCL= 下控制限= 中心值- 3 x 均值的标准差

控制图是干嘛用的呢?当然是“控制”用的!

怎么控制的?有些复杂(难度)!不过这是SPC比较核心的内容了。把它干掉(搞懂)差不多可以宣告,在与五大工具的挑战中,收了第一滴血了!

要想了解怎么控制的,首先要解决的是去控制什么?我们所谓的过程控制,研究的对象只是我们感兴趣的某一特性(比如零件的关键尺寸)。

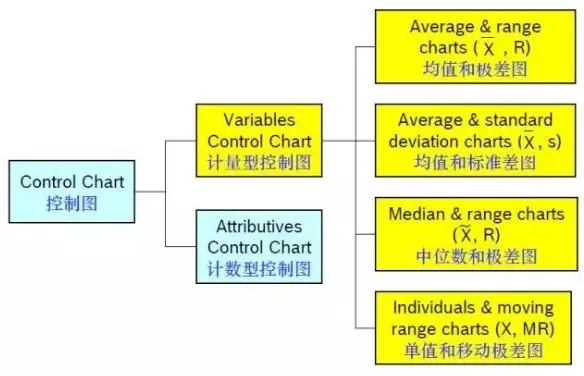

而这些特性显现出来的数据可以分为两类:计量型和计数型。

计量型的计的是一个个的“量”,是有具体量值的,比如零件尺寸,计量型的数据是连续性的,比如尺寸1~2mm之间的任何一个尺寸理论上都是可能出现的,比如1.1mm,1.11mm。

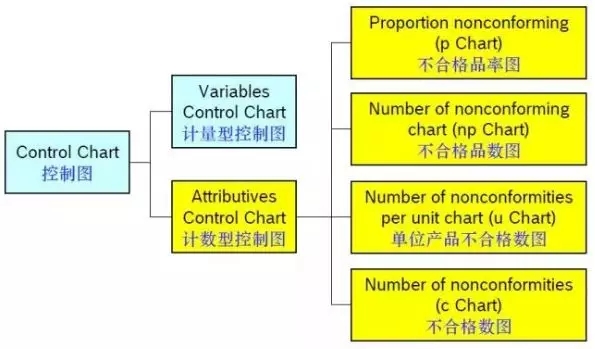

计数型则计的是一个个“数”,比如这个零件某特性合格不合格,它是不连续的,如果合格了是1,不合格是0,没有既合格又不合格的中间状态,它涉及的控制图有:

虽然类型有很多,其基本架构倒是差异不大。如果可以的话,首选计量型数据,因为它包含的信息量更加丰富,且可以转化成计数型的数据。

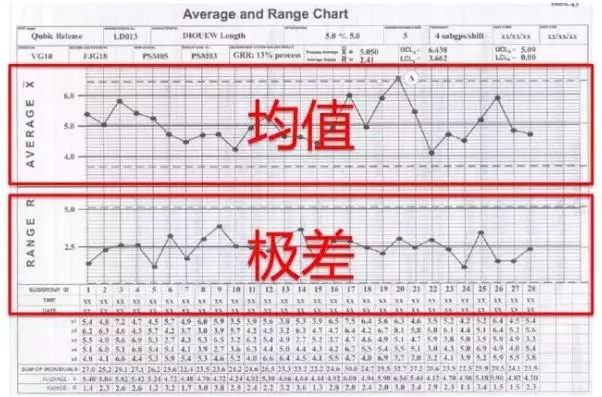

计量型数据最常用的是两张图,一张图用于过程均值,另一张图用于过程变差(这里选极差),我们就以这两张图例抛砖引个玉吧。

控制图主要要素

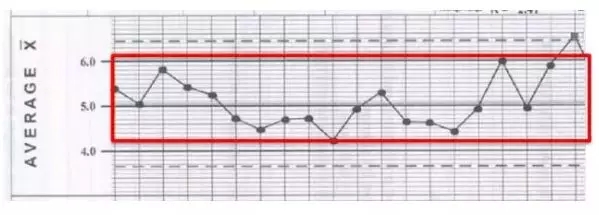

上图一看上去,错综复杂,信息量太大,我们靠近了来瞧一瞧。

上面框框里的是刻度,其定义的原则是“能让我看到我想看的”,即刻度应该能够使过程自然的变差能够很容易被观察到。

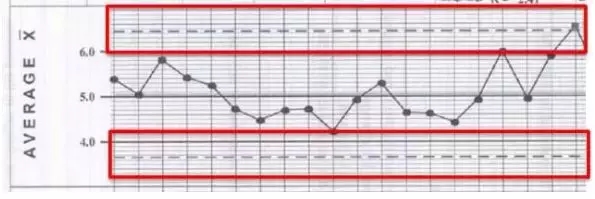

上图两根虚线其实就是之前提到的LCL与UCL两根控制限了,如果“点”超出了这两根线之间范围,就表明“脱离”控制了,是“特殊原因”出现的一个信号。

实际使用的时候,还会标出两根实线,这就是产品公差要求的“规格限了”。

控制限中间的线,就是中心线了。

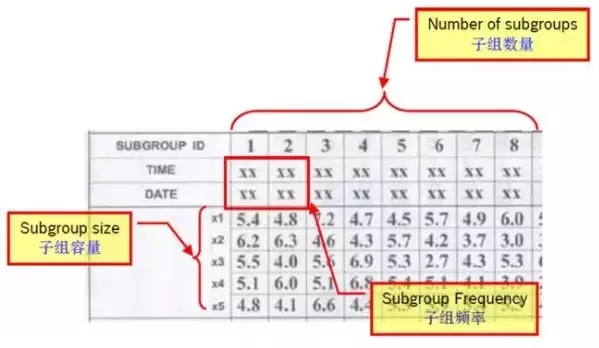

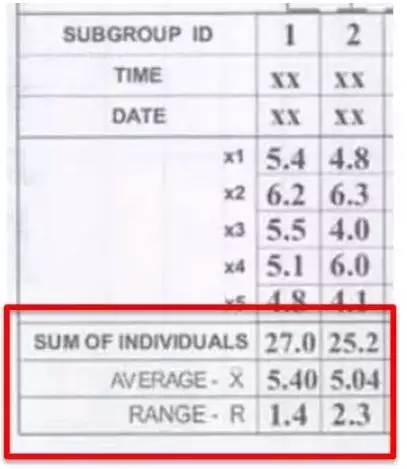

需要说明的是,上图中的曲线上的一个个黑点点,其实是推举出来的“代表”。

被代表的“原始数据”在下面黑压压的排着呢!

这些有些概念需要解释一下:

子组容量:表示“被代表”的人数的多少,上图是5个,控制限的计算依赖于子组容量;

子组数量:是选出来的“代表”人数,上图能看到的是8个;

子组频率:是怎么选出“代表”的,比如隔多久取一次样,来确定由于换班、操作人员更换、环境温度变化、材料批次、工艺调整等原因造成的。

怎么选出的“代表”才能代表“人民”,是需要有一定标准的:选择样本以使得在一个子组内出现特殊原因变差的机会最小,而在子组间出现特殊原因变差的机会最大。

相信这里,很多朋友已经懵掉了吧,那我们就换个角度解释一下吧。

我们做这控制图其实有两个目的:一个是去发现有没有“特殊原因”,另外是看看“普通原因”有多大。

子组与子组之间差异,我们的目的就是看稳不稳定,能不能预测未来,出现的任何大的变差则表明过程发生变化;

子组内的差异(就是那5个被代表的人内部),我们则看它们到底“贫富”差距有多大,代表很短时间内的零件间的变差。

一般会选择25个(或更多)组,包含100或更多的数据来验证稳定性,如果过程稳定,则可以很好地估计过程位置(中心值)和分布宽度(标准差)。

上面提到的各类控制图无非就是在被代表的这几个数值(上图是5个)的各种维度上做文章,比如均值、中位数、极差和标准偏差等。

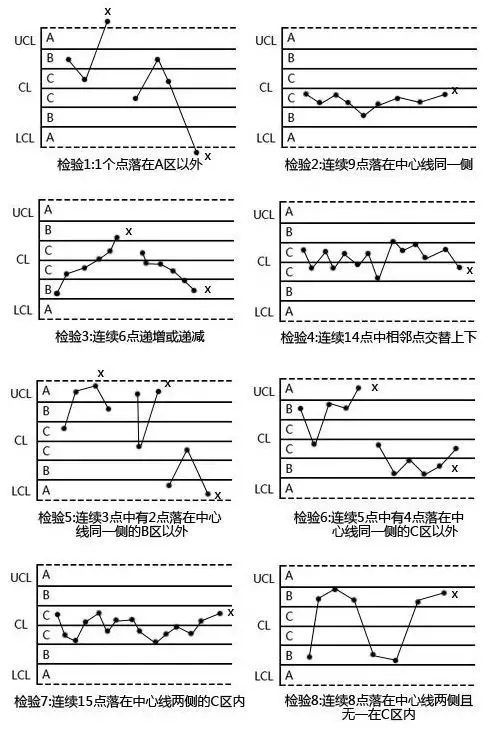

如何判断过程是否稳定

SPC里给出了很多判断过程不稳定的经验总结,这里只给结论,原因就不赘述啦~

a. 一个点远离中心线超过3个标准差

b. 连续7点位于中心线一侧

c. 连续6点上升或下降

d. 连续14点交替上下变化

e. 2/3的点距中心线的距离超过2个标准差(同一侧)

f. 4/5的点距中心线的距离超过1个标准差(同一侧)

g. 连续15个点排列在中心线1个标准差范围内(任一侧)

h. 连续8个点距中心线的距离大于1个标准差(任一侧)

非正态时怎么办?

这块内容,现在很多时候已经通过电脑软件可以解决了,不过还是简单分享下思路。

先抛出三句话供大家参考。

正态分布其实并不保证过程没有特殊原因在起作用。

一个非正态分布也可能没有特殊原因,但它的分布是非对称的。

休哈特控制图并不是基于正态的假设,它可以用于所有的过程。但当过程偏离正态的时候,对变化的灵敏度会减少。

至于这三句话的原因,限于篇幅就不在这里解释了,不过可以给出几个非正态时的解决思路。

a. 以适当的样本容量,使用标准的休哈特控制图

——“经验法则”:极差图应该使用的子组容量为15或以下。标准差图能适用于所有的子组容量

b. 使用调整系数修改控制限以反映非正态的形式;

c. 使用一个转换使数据转换成为一个(接近)正态形式,并使用标准控制图;

4. 过程能力和过程性能

还是回到刚才子组的概念,我们算的过程总变差,其实是有两方面组成,一个是子组内变差,一个是子组间变差。

a. 如果过程处于统计受控状态,子组间变差应该为0,总变差=子组内变差;

b. 如果过程处于不受控状态,过程总变差将包括特殊原因和普通原因的影响,总变差=子组内变差+子组间变差。

这些概念讲完了,就可以去研究Cpk、Ppk、Cmk了。

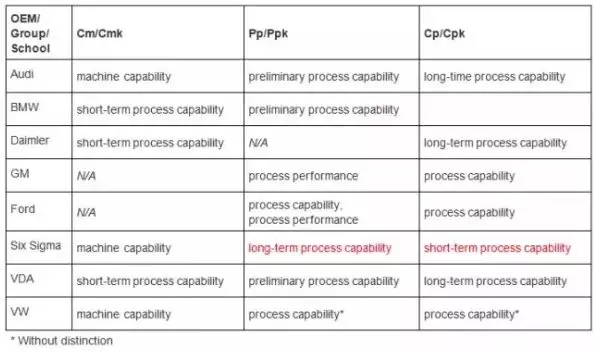

SPC里面确实有很多概念,这些概念在各家主机厂或者质量工具中有时候甚至出现打架的情况。

这里解读一下最难搞的两个概念——过程能力与过程性能!

听说过“好学生”吧,一般指的成绩好的学生,这个成绩好就好比Cpk,体现出的是一种能力,一种能考好(大概率考好)的能力。

但能力好不代表就一定能考好,比如很多“好学生”经常在高考中考得不好。

而Ppk则是一种已经“体现出来”的性能,是已经参加完高考的学生,它表明过程是否实际满足了顾客要求。