【SPC控制图公式】SPC控制图公式有哪些?

关键词:SPC控制图公式

导语:问世数十年来,SPC控制图在众多现代化工厂中得到了普遍应用,SPC控制图公式凭借其强大的分析功能,为工厂带来丰厚的实时收益。

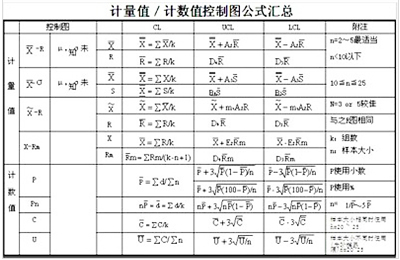

图示:SPC控制图公式

SPC控制图对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。它是统计质量管理的一种重要手段和工具。那么,SPC控制图公式有哪些?下面我们就详细介绍:

SPC控制图公式有以下几种:

一、Xbar-R控制图是最常用的基本SPC控制图。它适用于各种计量值(适用样品数小于10以下的抽样分析)。Xbar控制图主要用于观察分布的均值变化;R控制图用于观察分布的分散情况或变异度的变化,而Xbar—R控制图则将两者联合运用,以观察分布的变化。

二、Xbar—S控制图(适用样品数大于10以下的抽样分析)。与Xbar—R控制图相似,只是用标准差图(s图)代替极差图(R图)。极差计算简便,故R图得到广泛应用,但当样本容量较大时,应用极差估计总体标准差的效率降低,需要用S图来代替R图。

三、Xmed—R控制图与Xbar—R控制图相比,只是用中位数代替均值图。由于中位数的计算比均值简单,所以多用于需在现场把测定数据直接记入控制图的场合。

四、x—Rs控制图多用于:对每一个产品都进行检验,采用自动化检查和测量的场合;取样费时、检验昂贵的场合;样品均匀,多抽样也无太大意义的场合。由于它不象前三种控制图那样能取得较多的信息,所以它判断过程的灵敏度要差一些。

五、P控制图用于控制对象为不合格品率或合格品率等计数值质量指标的场合。应注意的是,在根据多种检查项目综合评定不合格品率的情况,当控制图显示异常时,难以找出异常的原因。因此,使用P图时应选择重要的检查项目作为判断不合格品的依据。常见的不良率有不合格品率、废品率、交货延迟率、各种差错率等。

六、Pn控制图用于控制对象为不合格品数的场合。设n为样本大小,P为不合格品率,Pn作为不合格品数控制图的简记记号,由于计算不合格品率需进行除法,比较麻烦,所以在样品大小相同的情况下,用此图比较方便。

七、C控制图用于控制一部机器、一个部件、一定长度、一定面积或任何一定的单位中(即样本大小不变)所出现的缺陷数目,如布匹上的疵点数、铸件上的砂眼数、机器设备的缺陷数或故障次数等。

八、U控制图。当样本大小变化时,不宜用C控制图,需换算为平均每单位的缺陷数后再使用U控制图。

如今,复杂的SPC控制图公式已经不再需要人工计算,而是由SPC软件自动完成,质管人员掌握好以上公式的关键所在,便可轻松而实时的监测到生产过程中的异常波动。