【SPC过程能力指数计算】从不同纬度解读SPC过程能力指数计算底层构成

关键词:SPC过程能力 SPC过程能力计算

SPC过程能力指数计算是一个让人感觉很难解答的问题,因为很多人完全不了解SPC过程能力指数计算基本构成,下面我们通过从控制的过程指数与生产数值之间的差异再到浏览质控数值图也很难理解,进行简明扼要的解读。

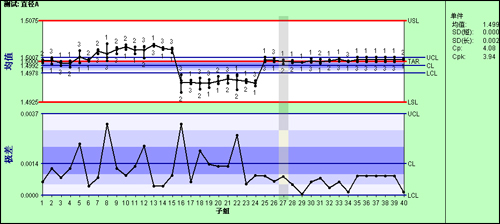

图示:从不同纬度解读SPC过程能力指数

其实,理解SPC的操作工序也是理解SPC过程能力指数计算的前提,因为这种过程指数是在工序的步骤性以及差异性比较小的情况下计算的。工序性一般是指机器设备在工作人员的指导下完成最终检测结果后所采取的最终数值,而这种数值与该生产阶段的质量以及生产成本控制的高低有关系。

在进行SPC过程能力指数计算时,当我们发现过程能力指数越来越低,就表示工序加工的步骤就越少,完成的加工质量也就越高,这说明该质量管理设备的控制软件非常的精确,能够让技术人员很精确的控制生产成本,降低生产资源的损耗,大大增加产品的成功性。另外,这个过程能力的指数还有一个影响的因素,那就是生产产品的质量特性。这种生产产品的质量特性在质量检查公司表格上是用6v来代替文字描述的,很多不熟悉质量检查的人会以为它只是一个很普通的化学符号方程式,实际上它用来表示生产产品可以包含不少于六倍的差异值,也就是说每一道产品生产的工序数差值可以小于六道工序的差值,如果说SPC监控能力很好很精确,那么产品最后的质量检查结果应该是大于百分之九十九的。

这更多是因为SSPC过程能力指数计算与工序能力的指数有关系,而工序指数的最终结果也受到一些其它因素的影响。比如,它会在生产过程中遇到双侧规格指数的问题,这种双侧规格指数会由产品的技术指数来控制,如果生产出来的产品在规格之上的比较多,那产品的过程能力指数会比较高一点,否则会低很多。

虽然SPC过程能力指数计算是一个理论性的东西,但是在理解之后可以被很好地用于实践中去,有些产品生产者不太清楚如何用一些特殊的方法去减少生产工序,降低生产成本的损耗,但是在专业人员的帮助下是能够帮助快速减少损耗的。