AIAG-VDA SPC 手册(黄皮书)与 AIAG 第二版 SPC 手册变化点分析

关键词:SPC,SPC手册、SPC手册改版、质量管理、盈飞无限

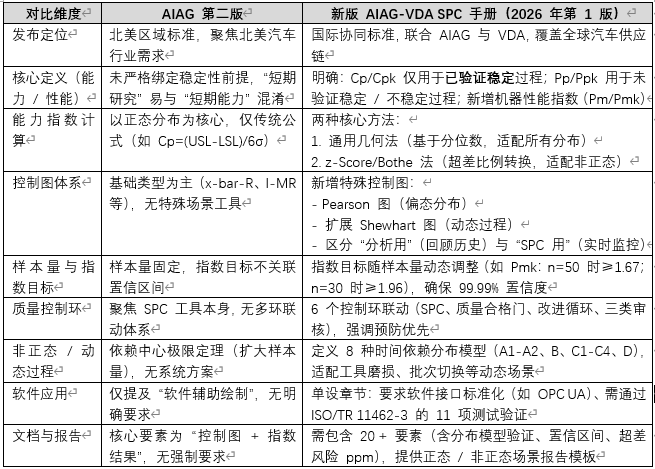

2026年2月,AIAG-VDA SPC 手册黄皮书发布,新版手册由 AIAG(美国汽车工业行动集团)与 VDA(德国汽车工业协会)联合发布,核心目标是实现国际标准协调,相比 AIAG 单独发布的第二版,在定位、定义、方法、工具覆盖等维度均有显著升级,具体差异如下(后附对比表格):

一、发布定位与协同性:从 “单区域标准” 到 “跨区域 harmonization”

• 新版(AIAG-VDA 第 1 版):

明确为 “国际统一非强制性指南”,联合全球专家团队开发,旨在解决汽车供应链中 SPC 应用的区域差异,同时衔接 ISO 22514、ISO 3534 等国际标准,强调 “覆盖全汽车供应链”(含零部件、整车、服务)。

• AIAG 第二版:

以北美汽车行业需求为核心,定位为 “区域内实践工具”,虽提及国际标准,但未深度整合 VDA 体系要求,协同性局限于 AIAG 生态(如与 APQP、FMEA 的衔接较基础)。

二、核心定义:严格区分 “能力(C)” 与 “性能(P)”,对齐国际标准

• 新版(AIAG-VDA 第 1 版):

基于 ISO 3534 和 ISO 22514,明确 “能力” 与 “性能” 的适用场景,无模糊性:

「过程能力指数(Cp/Cpk)」:仅用于已验证统计稳定的过程(in control);

「过程性能指数(Pp/Ppk)」:用于未验证稳定(如试产阶段)、或明确不稳定的过程(out of control);

新增 “机器性能指数(Pm/Pmk)”,特指仅评估 “机器自身影响”(其他 4M 因素固定)的短期研究,避免与 “过程能力” 混淆(表 7-4)。

• AIAG 第二版:

虽区分 Cpk 与 Ppk,但未严格绑定 “稳定性前提”,部分场景下将 “短期研究” 直接称为 “短期能力”,易导致术语误用;无 “机器性能(Pm/Pmk)” 的独立定义,机器相关评估纳入 “初始过程研究”。

三、能力指数计算:新增多方法,覆盖非正态与复杂场景(主要变化点)

• 新版(AIAG-VDA 第 1 版):

提供两种核心计算方法,并明确适用场景,解决非正态数据痛点:

1. 通用几何法(G 后缀,如 Cp.G/Ppk.G):基于分布分位数(X₀.₁₃₅%、X₅₀%、X₉₉.₈₆₅%),适用于所有分布类型,可直接判断过程偏移方向(需缩小变异还是调整位置);

2. z-Score/Bothe 法(Z 后缀,如 Ppk.Z):将超差比例(ppm)转换为标准正态分布的 z 值,适用于 “需明确超差风险” 的场景(如客户要求 ppm 目标);

同时支持 Box-Cox、Johnson 转换处理非正态数据,明确 “转换后需逆转换验证”(7.8.1)。

• AIAG 第二版:

以 “正态分布假设” 为核心,主要采用传统公式(如 Cp=(USL-LSL)/6σ),对非正态数据仅提及 “样本量扩大”(依赖中心极限定理),无明确的分位数法或 z-Score 法,复杂场景(如单侧公差、偏态分布)处理较简略。

四、控制图体系:扩展类型,覆盖非正态与动态过程(主要变化点)

• 新版(AIAG-VDA 第 1 版):

控制图分类更细,新增多种特殊场景工具,解决传统 Shewhart 图局限:

1. 按控制目标分:明确 “过程相关”(优化过程、零缺陷导向)与 “公差相关”(仅满足规格、不追求优化),禁用后者于零缺陷策略(10.1);

2. 按数据类型分:

新增「Pearson 控制图」:专门处理偏态分布(如形位公差、物理极限特性),无需数据转换(10.3.5.2);

新增「扩展 Shewhart 图」:用于动态过程(如工具磨损导致的均值漂移),通过 “额外偏移项” 扩展控制限(10.3.5.3);

细化「CUSUM/EWMA 图」:明确适用 “小均值偏移” 场景(如化工浓度波动),提供 ARL(平均运行长度)评估工具(10.2.4.2);

3. 按应用场景分:区分 “分析用控制图”( retrospective,评估历史数据)与 “SPC 用控制图”(实时监控,触发即时纠正)(10.2.1)。

• AIAG 第二版:

控制图以基础类型为主(x-bar-R、x-bar-s、I-MR、p/np/c/u 图),对非正态数据仅建议 “增大 subgroup size”,无 Pearson、扩展 Shewhart 等特殊图;未明确 “分析用” 与 “实时用” 的差异,易导致控制逻辑混淆。

五、样本量与指数目标:动态调整,绑定置信区间(主要变化点)

• 新版(AIAG-VDA 第 1 版):

指数目标值随样本量动态调整,确保置信度(99.99%),避免 “小样本误判”:

机器性能(Pm/Pmk):n≥50 时,关键特性目标为 Pm≥2.0、Pmk≥1.67;n=30 时,目标提升至 Pm≥2.35、Pmk≥1.96(表 8-1);

过程能力(Cp/Cpk):n≥125 时,关键特性目标为 Cp≥1.67、Cpk≥1.33;n=75 时,目标提升至 Cp≥1.82、Cpk≥1.45(表 9-3)。

• AIAG 第二版:

样本量仅作为 “初始过程研究” 的基础要求(如建议 n=30),未关联指数目标调整,默认 “样本量足够时目标固定”,忽略小样本下的置信度不足问题。

六、质量控制环:构建 “6 环联动” 体系,强调预防而非检测

• 新版(AIAG-VDA 第 1 版):

提出6 个质量控制环,将 SPC 融入全流程管理,而非孤立工具:

1. 控制环 1:SPC(实时过程监控);

2. 控制环 2:质量合格门(如进料检验);

3. 控制环 3:过程后改进循环(PDCA 驱动);

4. 控制环 4-6:产品 / 过程 / 体系审核;

明确 “控制环 1(SPC)是预防核心”,仅在过程不稳定时临时用 “控制环 2(筛选)”,避免依赖 100% 检验(5.4)。

• AIAG 第二版:

聚焦 SPC 工具本身(如控制图制作、数据收集),未构建 “多环联动” 体系;对 “预防” 的体现局限于 “过程监控”,未与审核、改进循环深度绑定。

七、非正态与动态过程:新增 “时间依赖分布模型”,覆盖全场景(主要变化点)

• 新版(AIAG-VDA 第 1 版):

基于 ISO 22514-2,定义8 种时间依赖分布模型(A1-A2、B、C1-C4、D),精准匹配实际生产中的动态波动:

模型 A:稳定过程(位置 + 变异均不变);

模型 B:变异波动(如设备老化导致的变异增大);

模型 C:位置波动(如工具磨损导致的均值漂移);

模型 D:位置 + 变异均波动(如多工位切换);

每种模型对应专属控制策略(如模型 C 用 “扩展 Shewhart 图”,模型 D 用 “Acceptance 控制图”)(9.4)。

• AIAG 第二版:

默认 “过程符合正态且稳定”,对动态波动(如工具磨损)仅建议 “增加采样频率”,无系统的分布模型分类,非正态数据处理依赖 “经验转换”(如对数转换),无标准化指南。

八、软件应用:新增 “验证 / 确认” 要求,避免 “黑箱操作”(主要变化点)

• 新版(AIAG-VDA 第 1 版):

单设 “软件应用” 章节(第 11 章),明确 SPC 软件的强制要求:

1. 接口标准化:需支持 OPC UA、ISO/TR 11462-5 等接口,实现测量数据自动传输(减少手动录入误差);

2. 验证与确认:需通过 ISO/TR 11462-3 的 11 个测试案例(如不同样本量计算、非正态分布拟合),证明软件计算逻辑合规,禁止 “黑箱”(需公开参数设置,如 outlier 处理、置信区间算法);

3. 集成要求:建议融入 CAQ 系统,与 APQP、FMEA 数据联动(如控制计划参数自动同步至 SPC 软件)。

• AIAG 第二版:

仅提及 “软件可辅助控制图绘制”,无接口、验证、集成的具体要求,软件合规性依赖企业自主判断,易出现 “计算偏差”(如不同软件的 Cpk 结果不一致)。

九、文档与报告:标准化输出,覆盖全要素(主要变化点)

• 新版(AIAG-VDA 第 1 版):

基于 ISO 22514,明确报告需包含20 + 核心要素,含动态调整内容:

强制要素:过程识别(机器 / 特性 / 规格)、数据收集条件(5M 状态)、分布模型(含验证依据)、稳定性评估(控制图截图)、置信区间(如 95% CI)、超差风险(ppm);

示例模板:提供 “正态分布”“非正态分布”“动态过程” 三类报告样例(图 12-1 至 12-3),明确 “样本量不足时需标注目标调整依据”(如 n=30 时 Pmk 目标为 1.96 而非 1.67)。

• AIAG 第二版:

报告要求较基础,核心要素为 “控制图 + 指数结果”,无分布模型验证、置信区间、超差风险的强制输出,模板仅覆盖正态分布场景。

十、总结:新版更聚焦 “全球化、场景化、预防化”

相比 AIAG 第二版,新版 AIAG-VDA SPC 手册的核心升级是 “从工具到体系”:通过国际协调消除区域差异、通过精准定义避免术语误用、通过多方法覆盖复杂场景、通过控制环联动强化预防,更适配当前汽车供应链 “多区域协同、零缺陷、复杂工艺” 的需求。

附录:对比表格

作者:谢鸣 (Frank),制造型企业质量及精益改善专家,六西格玛黑带。拥有20余年质量和精益领域工作经历,先后任职于西门子、施耐德等国际知名企业。