2017-08-17

在SPC控制图上查看件内波动性

| 关键词:SPC控制图,波动 | |||||||||||||||||||||||||||||||||||||||||||||

|

导语:SPC控制图中的3D 图是用来在同一张图上正确评价件内和件间波动性的工具。将件内波动的数据放到传统的均值极差图上违背了本来是合理的采样程序,并且会导致错误的控制限和过程能力指数的计算。 |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

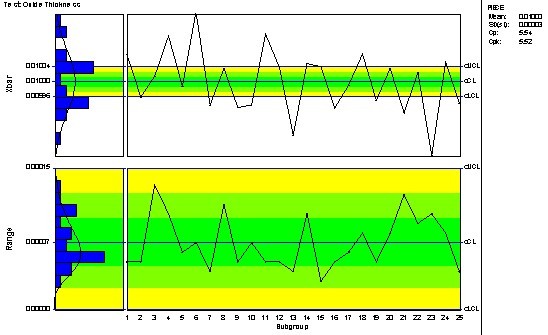

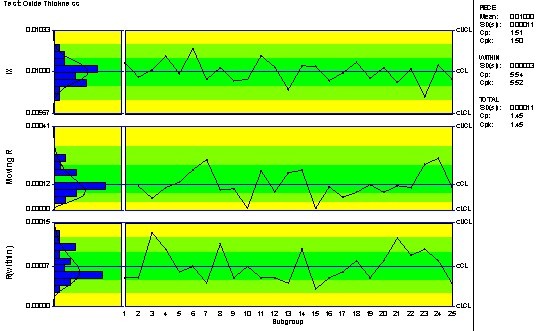

如果使用传统的均值极差图进行分析,我们会发现此“晶片内部”的数据采样程序很可能导致对于件与件之间波动的不正确的预测,并且会计算出错误的控制限以及Cp和Cpk。实际上,这样的结果会导致均值图上的控制限范围过窄,并且Cp和Cpk 的值过于夸大。(见图二) 不过,同样的采样程序,如果使用3D图来查看,就可以准确地反映件间的波动性。(见图三) |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

图二: 使用了传统的均值极差图,采样策略和控制限并不匹配。抽样是在每个单独的晶片上分五个不同位置采集五个数据。一般情况下件内的波动会小于件间的波动,控制图上的均值图的控制限错误地反映了件内的波动,而没有反映件与件之间的波动性。结果是均值图中数据不规则的接近控制限,而且虚报了大量的报警。 |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

图三: 3D 图使用单值图X (每一单片的氧化层厚度均值), 移动极差图 (晶片与晶片间的波动性) 和内部极差图 (单张晶片内部的氧化层厚度的波动性)。 |

|||||||||||||||||||||||||||||||||||||||||||||

| 3D 图说明 |

| 件内极差图显示受控状态,则说明对于晶片氧化层厚度的件内波动性在每一张晶片上具有一致性。它与其它极差图上的中心线不同,件内极差图上的中心线不能用来计算其它图表的控制限。我们同时看到移动极差图显示并没有可归因原因引起的波动。注意,移动极差表示的是不同晶片上氧化层厚度平均值的差异。因此,此移动极差图表示前片晶片和后一片晶片的氧化层厚度没有发生显著的变化。正确的,用移动极差的中心线来计算单值图的控制限。单值图受控表示晶片氧化层平均厚度没有显著波动。图表右边显示的Cp和Cpk值则正确的显示了不同的波动性与公差限的关系。 |

| 小结 |

| SPC控制图中的3D 图是用来在同一张图上正确评价件内和件间波动性的工具。将件内波动的数据放到传统的均值极差图上违背了本来是合理的采样程序,并且会导致错误的控制限和过程能力指数的计算。 |